JP3795556B2 - Organic EL element sealing method and organic EL element - Google Patents

Organic EL element sealing method and organic EL element Download PDFInfo

- Publication number

- JP3795556B2 JP3795556B2 JP18596895A JP18596895A JP3795556B2 JP 3795556 B2 JP3795556 B2 JP 3795556B2 JP 18596895 A JP18596895 A JP 18596895A JP 18596895 A JP18596895 A JP 18596895A JP 3795556 B2 JP3795556 B2 JP 3795556B2

- Authority

- JP

- Japan

- Prior art keywords

- organic

- adsorbent

- inert liquid

- layer

- ppm

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 86

- 238000007789 sealing Methods 0.000 title claims description 83

- 239000007788 liquid Substances 0.000 claims description 95

- 239000003463 adsorbent Substances 0.000 claims description 87

- 239000000463 material Substances 0.000 claims description 72

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 69

- 239000001301 oxygen Substances 0.000 claims description 69

- 229910052760 oxygen Inorganic materials 0.000 claims description 69

- 239000000758 substrate Substances 0.000 claims description 52

- 229910052751 metal Inorganic materials 0.000 claims description 26

- 239000002184 metal Substances 0.000 claims description 26

- -1 copper sulfate Inorganic compounds Chemical class 0.000 claims description 17

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 17

- 238000009849 vacuum degassing Methods 0.000 claims description 16

- 239000011777 magnesium Substances 0.000 claims description 15

- 230000004913 activation Effects 0.000 claims description 11

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 7

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 7

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 claims description 6

- QLOAVXSYZAJECW-UHFFFAOYSA-N methane;molecular fluorine Chemical compound C.FF QLOAVXSYZAJECW-UHFFFAOYSA-N 0.000 claims description 6

- 239000010702 perfluoropolyether Substances 0.000 claims description 6

- 229910045601 alloy Inorganic materials 0.000 claims description 5

- 239000000956 alloy Substances 0.000 claims description 5

- 150000002739 metals Chemical class 0.000 claims description 5

- 229920000642 polymer Polymers 0.000 claims description 5

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 claims description 4

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 4

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 claims description 4

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 claims description 4

- 229910052749 magnesium Inorganic materials 0.000 claims description 4

- VNDYJBBGRKZCSX-UHFFFAOYSA-L zinc bromide Chemical compound Br[Zn]Br VNDYJBBGRKZCSX-UHFFFAOYSA-L 0.000 claims description 4

- JIAARYAFYJHUJI-UHFFFAOYSA-L zinc dichloride Chemical compound [Cl-].[Cl-].[Zn+2] JIAARYAFYJHUJI-UHFFFAOYSA-L 0.000 claims description 4

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 claims description 3

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 claims description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 claims description 3

- 239000000292 calcium oxide Substances 0.000 claims description 3

- 239000010440 gypsum Substances 0.000 claims description 3

- 229910052602 gypsum Inorganic materials 0.000 claims description 3

- 229910010272 inorganic material Inorganic materials 0.000 claims description 3

- 239000011734 sodium Substances 0.000 claims description 3

- 229910052708 sodium Inorganic materials 0.000 claims description 3

- DLYUQMMRRRQYAE-UHFFFAOYSA-N tetraphosphorus decaoxide Chemical compound O1P(O2)(=O)OP3(=O)OP1(=O)OP2(=O)O3 DLYUQMMRRRQYAE-UHFFFAOYSA-N 0.000 claims description 3

- 239000005909 Kieselgur Substances 0.000 claims description 2

- MPCRDALPQLDDFX-UHFFFAOYSA-L Magnesium perchlorate Chemical compound [Mg+2].[O-]Cl(=O)(=O)=O.[O-]Cl(=O)(=O)=O MPCRDALPQLDDFX-UHFFFAOYSA-L 0.000 claims description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 claims description 2

- 229910052790 beryllium Inorganic materials 0.000 claims description 2

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 claims description 2

- 229910052791 calcium Inorganic materials 0.000 claims description 2

- 239000011575 calcium Substances 0.000 claims description 2

- 229910001622 calcium bromide Inorganic materials 0.000 claims description 2

- WGEFECGEFUFIQW-UHFFFAOYSA-L calcium dibromide Chemical compound [Ca+2].[Br-].[Br-] WGEFECGEFUFIQW-UHFFFAOYSA-L 0.000 claims description 2

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 claims description 2

- 229910000365 copper sulfate Inorganic materials 0.000 claims description 2

- 229910052744 lithium Inorganic materials 0.000 claims description 2

- 125000005395 methacrylic acid group Chemical group 0.000 claims description 2

- 229910052700 potassium Inorganic materials 0.000 claims description 2

- 239000011591 potassium Substances 0.000 claims description 2

- 229910052701 rubidium Inorganic materials 0.000 claims description 2

- IGLNJRXAVVLDKE-UHFFFAOYSA-N rubidium atom Chemical compound [Rb] IGLNJRXAVVLDKE-UHFFFAOYSA-N 0.000 claims description 2

- 229910052712 strontium Inorganic materials 0.000 claims description 2

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 claims description 2

- 229940102001 zinc bromide Drugs 0.000 claims description 2

- 239000011592 zinc chloride Substances 0.000 claims description 2

- 235000005074 zinc chloride Nutrition 0.000 claims description 2

- 239000010410 layer Substances 0.000 description 120

- 238000002347 injection Methods 0.000 description 22

- 239000007924 injection Substances 0.000 description 22

- 230000005525 hole transport Effects 0.000 description 17

- 239000010408 film Substances 0.000 description 16

- 239000011521 glass Substances 0.000 description 16

- 238000001994 activation Methods 0.000 description 15

- 230000000694 effects Effects 0.000 description 15

- 239000011259 mixed solution Substances 0.000 description 13

- 239000000203 mixture Substances 0.000 description 13

- 239000000853 adhesive Substances 0.000 description 12

- 230000001070 adhesive effect Effects 0.000 description 12

- 150000001875 compounds Chemical class 0.000 description 12

- 239000011261 inert gas Substances 0.000 description 12

- 239000000126 substance Substances 0.000 description 11

- 239000012298 atmosphere Substances 0.000 description 10

- 238000011049 filling Methods 0.000 description 10

- 239000000843 powder Substances 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 9

- 239000002245 particle Substances 0.000 description 9

- 238000007872 degassing Methods 0.000 description 8

- 239000003822 epoxy resin Substances 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- 229920000647 polyepoxide Polymers 0.000 description 8

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 7

- 238000000151 deposition Methods 0.000 description 7

- 238000000605 extraction Methods 0.000 description 7

- 229920005989 resin Polymers 0.000 description 7

- 239000011347 resin Substances 0.000 description 7

- 229920001577 copolymer Polymers 0.000 description 6

- 230000008021 deposition Effects 0.000 description 6

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 6

- 238000010438 heat treatment Methods 0.000 description 6

- UHXOHPVVEHBKKT-UHFFFAOYSA-N 1-(2,2-diphenylethenyl)-4-[4-(2,2-diphenylethenyl)phenyl]benzene Chemical compound C=1C=C(C=2C=CC(C=C(C=3C=CC=CC=3)C=3C=CC=CC=3)=CC=2)C=CC=1C=C(C=1C=CC=CC=1)C1=CC=CC=C1 UHXOHPVVEHBKKT-UHFFFAOYSA-N 0.000 description 5

- 229910021536 Zeolite Inorganic materials 0.000 description 5

- 229910001873 dinitrogen Inorganic materials 0.000 description 5

- 238000007710 freezing Methods 0.000 description 5

- 230000008014 freezing Effects 0.000 description 5

- 229910052757 nitrogen Inorganic materials 0.000 description 5

- 239000010409 thin film Substances 0.000 description 5

- 239000010457 zeolite Substances 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- SJCKRGFTWFGHGZ-UHFFFAOYSA-N magnesium silver Chemical compound [Mg].[Ag] SJCKRGFTWFGHGZ-UHFFFAOYSA-N 0.000 description 4

- GVGCUCJTUSOZKP-UHFFFAOYSA-N nitrogen trifluoride Chemical compound FN(F)F GVGCUCJTUSOZKP-UHFFFAOYSA-N 0.000 description 4

- 239000003921 oil Substances 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- 239000011241 protective layer Substances 0.000 description 4

- 238000004528 spin coating Methods 0.000 description 4

- 238000004544 sputter deposition Methods 0.000 description 4

- 238000007740 vapor deposition Methods 0.000 description 4

- 229920003319 Araldite® Polymers 0.000 description 3

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 3

- 239000004305 biphenyl Substances 0.000 description 3

- 238000005266 casting Methods 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- NBVXSUQYWXRMNV-UHFFFAOYSA-N fluoromethane Chemical compound FC NBVXSUQYWXRMNV-UHFFFAOYSA-N 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000011733 molybdenum Substances 0.000 description 3

- 150000004866 oxadiazoles Chemical class 0.000 description 3

- RVZRBWKZFJCCIB-UHFFFAOYSA-N perfluorotributylamine Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)N(C(F)(F)C(F)(F)C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F RVZRBWKZFJCCIB-UHFFFAOYSA-N 0.000 description 3

- ZUOUZKKEUPVFJK-UHFFFAOYSA-N phenylbenzene Natural products C1=CC=CC=C1C1=CC=CC=C1 ZUOUZKKEUPVFJK-UHFFFAOYSA-N 0.000 description 3

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 238000001771 vacuum deposition Methods 0.000 description 3

- UWRZIZXBOLBCON-VOTSOKGWSA-N (e)-2-phenylethenamine Chemical class N\C=C\C1=CC=CC=C1 UWRZIZXBOLBCON-VOTSOKGWSA-N 0.000 description 2

- SULWTXOWAFVWOY-PHEQNACWSA-N 2,3-bis[(E)-2-phenylethenyl]pyrazine Chemical class C=1C=CC=CC=1/C=C/C1=NC=CN=C1\C=C\C1=CC=CC=C1 SULWTXOWAFVWOY-PHEQNACWSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- 229910000861 Mg alloy Inorganic materials 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- YTPLMLYBLZKORZ-UHFFFAOYSA-N Thiophene Chemical compound C=1C=CSC=1 YTPLMLYBLZKORZ-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 239000010405 anode material Substances 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- IOJUPLGTWVMSFF-UHFFFAOYSA-N benzothiazole Chemical compound C1=CC=C2SC=NC2=C1 IOJUPLGTWVMSFF-UHFFFAOYSA-N 0.000 description 2

- 235000010290 biphenyl Nutrition 0.000 description 2

- 230000005587 bubbling Effects 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 239000010406 cathode material Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 239000012024 dehydrating agents Substances 0.000 description 2

- 230000005684 electric field Effects 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 230000017525 heat dissipation Effects 0.000 description 2

- 229910052738 indium Inorganic materials 0.000 description 2

- 238000007733 ion plating Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000001451 molecular beam epitaxy Methods 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- AQZYBQIAUSKCCS-UHFFFAOYSA-N perfluorotripentylamine Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)N(C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F AQZYBQIAUSKCCS-UHFFFAOYSA-N 0.000 description 2

- IEQIEDJGQAUEQZ-UHFFFAOYSA-N phthalocyanine Chemical compound N1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1 IEQIEDJGQAUEQZ-UHFFFAOYSA-N 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 239000010453 quartz Substances 0.000 description 2

- MCJGNVYPOGVAJF-UHFFFAOYSA-N quinolin-8-ol Chemical class C1=CN=C2C(O)=CC=CC2=C1 MCJGNVYPOGVAJF-UHFFFAOYSA-N 0.000 description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- PMJHHCWVYXUKFD-SNAWJCMRSA-N (E)-1,3-pentadiene Chemical class C\C=C\C=C PMJHHCWVYXUKFD-SNAWJCMRSA-N 0.000 description 1

- QDOIZVITZUBGOQ-UHFFFAOYSA-N 1,1,2,2,3,3,4,4,4-nonafluoro-n,n-bis(1,1,2,2,3,3,4,4,4-nonafluorobutyl)butan-1-amine;1,1,2,2,3,3,4,4,4-nonafluoro-n-(1,1,2,2,3,3,4,4,4-nonafluorobutyl)-n-(trifluoromethyl)butan-1-amine Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)N(C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F.FC(F)(F)C(F)(F)C(F)(F)C(F)(F)N(C(F)(F)C(F)(F)C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F QDOIZVITZUBGOQ-UHFFFAOYSA-N 0.000 description 1

- BCMCBBGGLRIHSE-UHFFFAOYSA-N 1,3-benzoxazole Chemical compound C1=CC=C2OC=NC2=C1 BCMCBBGGLRIHSE-UHFFFAOYSA-N 0.000 description 1

- KLCLIOISYBHYDZ-UHFFFAOYSA-N 1,4,4-triphenylbuta-1,3-dienylbenzene Chemical compound C=1C=CC=CC=1C(C=1C=CC=CC=1)=CC=C(C=1C=CC=CC=1)C1=CC=CC=C1 KLCLIOISYBHYDZ-UHFFFAOYSA-N 0.000 description 1

- VERMWGQSKPXSPZ-BUHFOSPRSA-N 1-[(e)-2-phenylethenyl]anthracene Chemical class C=1C=CC2=CC3=CC=CC=C3C=C2C=1\C=C\C1=CC=CC=C1 VERMWGQSKPXSPZ-BUHFOSPRSA-N 0.000 description 1

- XFYQEBBUVNLYBR-UHFFFAOYSA-N 12-phthaloperinone Chemical compound C1=CC(N2C(=O)C=3C(=CC=CC=3)C2=N2)=C3C2=CC=CC3=C1 XFYQEBBUVNLYBR-UHFFFAOYSA-N 0.000 description 1

- HYZJCKYKOHLVJF-UHFFFAOYSA-N 1H-benzimidazole Chemical compound C1=CC=C2NC=NC2=C1 HYZJCKYKOHLVJF-UHFFFAOYSA-N 0.000 description 1

- ZYASLTYCYTYKFC-UHFFFAOYSA-N 9-methylidenefluorene Chemical class C1=CC=C2C(=C)C3=CC=CC=C3C2=C1 ZYASLTYCYTYKFC-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229910001316 Ag alloy Inorganic materials 0.000 description 1

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 229910021595 Copper(I) iodide Inorganic materials 0.000 description 1

- VMQMZMRVKUZKQL-UHFFFAOYSA-N Cu+ Chemical compound [Cu+] VMQMZMRVKUZKQL-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- OWYWGLHRNBIFJP-UHFFFAOYSA-N Ipazine Chemical compound CCN(CC)C1=NC(Cl)=NC(NC(C)C)=N1 OWYWGLHRNBIFJP-UHFFFAOYSA-N 0.000 description 1

- 229910000799 K alloy Inorganic materials 0.000 description 1

- 238000003109 Karl Fischer titration Methods 0.000 description 1

- 229910000733 Li alloy Inorganic materials 0.000 description 1

- PAYRUJLWNCNPSJ-UHFFFAOYSA-N N-phenyl amine Natural products NC1=CC=CC=C1 PAYRUJLWNCNPSJ-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 229920002396 Polyurea Polymers 0.000 description 1

- 229910052769 Ytterbium Inorganic materials 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 150000008425 anthrones Chemical class 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 150000004982 aromatic amines Chemical class 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- XJHABGPPCLHLLV-UHFFFAOYSA-N benzo[de]isoquinoline-1,3-dione Chemical class C1=CC(C(=O)NC2=O)=C3C2=CC=CC3=C1 XJHABGPPCLHLLV-UHFFFAOYSA-N 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 125000006267 biphenyl group Chemical group 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 229910001634 calcium fluoride Inorganic materials 0.000 description 1

- 150000001718 carbodiimides Chemical class 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- UUAGAQFQZIEFAH-UHFFFAOYSA-N chlorotrifluoroethylene Chemical group FC(F)=C(F)Cl UUAGAQFQZIEFAH-UHFFFAOYSA-N 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 229910052681 coesite Inorganic materials 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 229920001940 conductive polymer Polymers 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 125000000332 coumarinyl group Chemical class O1C(=O)C(=CC2=CC=CC=C12)* 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- QDGONURINHVBEW-UHFFFAOYSA-N dichlorodifluoroethylene Chemical group FC(F)=C(Cl)Cl QDGONURINHVBEW-UHFFFAOYSA-N 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- YWEUIGNSBFLMFL-UHFFFAOYSA-N diphosphonate Chemical compound O=P(=O)OP(=O)=O YWEUIGNSBFLMFL-UHFFFAOYSA-N 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000010292 electrical insulation Methods 0.000 description 1

- 239000012777 electrically insulating material Substances 0.000 description 1

- 238000005401 electroluminescence Methods 0.000 description 1

- 229920006332 epoxy adhesive Polymers 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 150000008376 fluorenones Chemical class 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 229940083761 high-ceiling diuretics pyrazolone derivative Drugs 0.000 description 1

- 150000007857 hydrazones Chemical class 0.000 description 1

- 150000002460 imidazoles Chemical class 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 229940079865 intestinal antiinfectives imidazole derivative Drugs 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 238000001182 laser chemical vapour deposition Methods 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 239000011133 lead Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 229910001635 magnesium fluoride Inorganic materials 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910001512 metal fluoride Inorganic materials 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- AODWRBPUCXIRKB-UHFFFAOYSA-N naphthalene perylene Chemical group C1=CC=CC2=CC=CC=C21.C1=CC(C2=CC=CC=3C2=C2C=CC=3)=C3C2=CC=CC3=C1 AODWRBPUCXIRKB-UHFFFAOYSA-N 0.000 description 1

- 229910052754 neon Inorganic materials 0.000 description 1

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 150000007978 oxazole derivatives Chemical class 0.000 description 1

- FYJQJMIEZVMYSD-UHFFFAOYSA-N perfluoro-2-butyltetrahydrofuran Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)C1(F)OC(F)(F)C(F)(F)C1(F)F FYJQJMIEZVMYSD-UHFFFAOYSA-N 0.000 description 1

- ZJIJAJXFLBMLCK-UHFFFAOYSA-N perfluorohexane Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F ZJIJAJXFLBMLCK-UHFFFAOYSA-N 0.000 description 1

- 125000002080 perylenyl group Chemical group C1(=CC=C2C=CC=C3C4=CC=CC5=CC=CC(C1=C23)=C45)* 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 150000004986 phenylenediamines Chemical class 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920002493 poly(chlorotrifluoroethylene) Polymers 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920000548 poly(silane) polymer Polymers 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 239000005023 polychlorotrifluoroethylene (PCTFE) polymer Substances 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920006389 polyphenyl polymer Chemical class 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- BITYAPCSNKJESK-UHFFFAOYSA-N potassiosodium Chemical compound [Na].[K] BITYAPCSNKJESK-UHFFFAOYSA-N 0.000 description 1

- JEXVQSWXXUJEMA-UHFFFAOYSA-N pyrazol-3-one Chemical class O=C1C=CN=N1 JEXVQSWXXUJEMA-UHFFFAOYSA-N 0.000 description 1

- 150000003219 pyrazolines Chemical class 0.000 description 1

- RQGPLDBZHMVWCH-UHFFFAOYSA-N pyrrolo[3,2-b]pyrrole Chemical class C1=NC2=CC=NC2=C1 RQGPLDBZHMVWCH-UHFFFAOYSA-N 0.000 description 1

- 150000004059 quinone derivatives Chemical class 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 239000005368 silicate glass Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- 239000005361 soda-lime glass Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 229910001256 stainless steel alloy Inorganic materials 0.000 description 1

- PJANXHGTPQOBST-UHFFFAOYSA-N stilbene Chemical class C=1C=CC=CC=1C=CC1=CC=CC=C1 PJANXHGTPQOBST-UHFFFAOYSA-N 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 229910052682 stishovite Inorganic materials 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 125000001174 sulfone group Chemical group 0.000 description 1

- 229940042055 systemic antimycotics triazole derivative Drugs 0.000 description 1

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 1

- 238000010257 thawing Methods 0.000 description 1

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 229930192474 thiophene Natural products 0.000 description 1

- IBBLKSWSCDAPIF-UHFFFAOYSA-N thiopyran Chemical compound S1C=CC=C=C1 IBBLKSWSCDAPIF-UHFFFAOYSA-N 0.000 description 1

- NZFNXWQNBYZDAQ-UHFFFAOYSA-N thioridazine hydrochloride Chemical class Cl.C12=CC(SC)=CC=C2SC2=CC=CC=C2N1CCC1CCCCN1C NZFNXWQNBYZDAQ-UHFFFAOYSA-N 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N titanium dioxide Inorganic materials O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- JFLKFZNIIQFQBS-FNCQTZNRSA-N trans,trans-1,4-Diphenyl-1,3-butadiene Chemical compound C=1C=CC=CC=1\C=C\C=C\C1=CC=CC=C1 JFLKFZNIIQFQBS-FNCQTZNRSA-N 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- NAWDYIZEMPQZHO-UHFFFAOYSA-N ytterbium Chemical compound [Yb] NAWDYIZEMPQZHO-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/84—Passivation; Containers; Encapsulations

- H10K50/842—Containers

- H10K50/8426—Peripheral sealing arrangements, e.g. adhesives, sealants

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/84—Passivation; Containers; Encapsulations

- H10K50/846—Passivation; Containers; Encapsulations comprising getter material or desiccants

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Electroluminescent Light Sources (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子と略記する)の封止方法と、封止された有機EL素子とに関する。

【0002】

【従来の技術】

EL素子は自己発光のため視認性が高く、また、完全固体素子であるため耐衝撃性に優れている。このような特徴を有していることから、現在では、発光材料として無機化合物を用いた種々の無機EL素子や、発光材料として有機化合物(以下、この化合物を有機発光材料という)を用いた種々の有機EL素子が提案されており、かつ実用化が試みられている。なかでも有機EL素子は、無機EL素子に比べて印加電圧を大幅に低下させることができるため、より高性能の有機EL素子を得るための開発が活発に進められている。

【0003】

有機EL素子の基本構成は陽極、発光層、陰極が順次積層された構成であり、この有機EL素子は多くの場合、基板上に形成される。このとき、陽極と陰極の位置は逆転することもある。また、性能を向上させるために、陽極と発光層の間に正孔輸送層を設けたり、陰極と発光層との間に電子注入層を設けたりする場合がある。発光層は、通常、1種または複数種の有機発光材料により形成するが、有機発光材料と正孔輸送材料および/または電子注入材料との混合物により形成する場合もある。

【0004】

また、有機EL素子を構成する1対の電極(陽極および陰極)のうち、光取出し面側に位置する電極は、光の取出し効率を向上させるため、また、面発光素子としての構成上、透明ないし半透明の薄膜からなる。一方、光取出し面とは反対の側に位置する電極(以下、対向電極という)は、特定の金属薄膜(金属、合金、混合金属等の薄膜)からなる。

【0005】

上記の構成を有する有機EL素子は電流駆動型の発光素子であり、発光させるためには陽極と陰極との間に高電流を流さなければならない。その結果、発光時において素子が発熱し、素子の周囲に酸素や水分があった場合にはこれらの酸素や水分による素子構成材料の酸化が促進されて素子が劣化する。酸化や水による素子の劣化の代表的なものはダークスポットの発生およびその成長である。ダークスポットとは発光欠陥点のことである。そして、有機EL素子の駆動に伴って当該素子の構成材料の酸化が進むと、既存のダークスポットの成長が起こり、ついには発光面全体にダークスポットが拡がる。

【0006】

上記の劣化を抑えるため、従来より種々の方法が提案されている。例えば特開平5−41281号公報には、劣化原因の一つである水分を取り除く方法として、液状フッ素化炭素に合成ゼオライト等の脱水剤を含有させてなる不活性液状化合物中に有機EL素子を保持する方法が開示されている。また、特開平5−114486号公報には、陽極と陰極の少なくとも一方の上にフルオロカーボン油を封入した放熱層を設け、素子駆動の際に発生する熱を前記の放熱層より放熱することで素子の発光寿命を長くする方法が開示されている。

【0007】

【発明が解決しようとする課題】

しかしながら、上述した従来の方法よっても、ダークスポットの生成や成長を十分に抑えることは困難であった。その理由は次のように推察される。

すなわち、有機EL素子の封止過程や封止後において当該有機EL素子に侵入する水分を脱水剤によって取り除くことはダークスポットの生成や成長を抑制するうえから有用な手段の1つであるが、ダークスポットの生成や成長の原因は水分の侵入のみにあるのではなく、液状フッ素化炭素やフルオロカーボン油中に溶存している酸素の方がむしろ大きく影響している。液状フッ素化炭素やフルオロカーボン油は非常に良く気体を溶解し、例えばパーフルオロアミン(住友スリーエム社製のフロリナートFC−70(商品名))は100ミリリットル中に最大22ミリリットルもの空気を溶解する(溶存酸素濃度63ppm)。

【0008】

本発明の目的は、有機EL素子におけるダークスポットの成長を強く抑制することができる有機EL素子の封止方法およびダークスポットの成長が起こりにくい有機EL素子を提供することにある。

【0009】

上記の目的を達成する本発明の有機EL素子の封止方法は、陽極と陰極とが少なくとも発光層を介して積層されている有機EL素子の外周に、吸着剤を含有した不活性液体からなる溶存酸素濃度1ppm以下の封止層を設け、前記不活性液体として、25℃における蒸気圧が10 −2 Torr 以下の液状フッ素化炭素を用いることを特徴とするものである。

【0010】

また、上記の目的を達成する本発明の有機EL素子は、上述した本発明の方法により封止されていることを特徴とするものである。

【0011】

【発明の実施の形態】

以下、本発明の実施の形態について詳細に説明する。

まず、本発明の有機EL素子の封止方法について説明すると、この方法では上述のように、有機EL素子の外周に、吸着剤を含有した不活性液体からなる溶存酸素濃度1ppm以下の封止層を設ける。

【0012】

ここで、上記の吸着剤は、有機EL素子の封止過程や封止後において外部から当該有機EL素子に酸素や水分が侵入するのを防ぐためのものである。この吸着剤は、酸素や水を吸着するものであれば特に限定されるものではないが、吸着量が多く、一度吸着した酸素や水を放出しにくい性質を有しているものが望ましい。吸着剤の形状は特に限定されるものではないが、粉状のものの方が吸着面積が大きくなるので好ましい。

【0013】

本発明の方法で使用することができる吸着剤の具体例としては、

(1) 活性アルミナ,ケイソウ土,活性炭,半水セッコウ,五酸化リン,過塩素酸マグネシウム,水酸化カリウム,硫酸カルシウム,臭化カルシウム,酸化カルシウム,塩化亜鉛,臭化亜鉛および無水硫酸銅から選ばれた無機化合物、

(2) リチウム,ベリリウム,カリウム,ナトリウム,マグネシウム,ルビジウム,ストロンチウムおよびカルシウムからなる金属群から選ばれた金属、

(3) 前記金属群から選ばれた金属同士の合金、

および、

(4) アクリル系吸水性ポリマーもしくはメタアクリル系吸水性ポリマー、

が挙げられる。吸着剤は、1種のみを用いてもよいし、2種以上を併用してもよい。

【0014】

吸着剤は、十分な吸着力を保持した状態下で使用することが望ましく、そのためには、使用する前に当該吸着剤に吸着されている酸素や水分を除去しておくことが好ましい(吸着剤に吸着されている酸素や水分を除去するための処理を、本発明では「活性化処理」という。)。吸着剤の活性化処理は、吸着剤の種類に応じて異なるが、吸着剤を加熱する,吸着剤を真空引きする,吸着剤を不活性ガス気流中に放置する,吸着剤の表面を切削除去する等の方法や、これらの方法の2つ以上を組み合わせた方法により行うことができる。

【0015】

吸着剤についての活性化処理は、当該吸着剤を外気から隔離して行うことが好ましい。また、活性化処理後の吸着剤についても、その活性が低下するのを防止するうえから、後述する封止層の形成に使用するまで外気から隔離しておくことが好ましい。例えば加熱や真空引きによる活性化処理は、真空コック付きの容器のような外気を遮断することができる容器に吸着剤を収納した状態で行い、活性化処理が終了した後はコックを閉じて、外気を遮断した状態でその使用時まで当該活性化処理後の吸着剤を保存することが好ましい。

【0016】

本発明の方法では、上述の吸着剤を含有した不活性液体からなる溶存酸素濃度1ppm以下の封止層を有機EL素子の外周に設けるわけであるが、このときの吸着剤の使用量は、その種類に応じて適宜選択可能である。一般に吸着剤の使用量が多い方が吸着効果が高いが、吸着剤の使用量が多すぎると、当該吸着剤を後述する不活性液体に含有させて混合液を調製したときにその流動性が著しく低下して封止層の形成が困難になったり、吸着剤によって有機EL素子を傷つけることになったりする。

【0017】

粒径の小さい吸着剤を使用して上記の混合液を調製した場合には、重量が同じで粒径がより大きい吸着剤を使用して上記の混合液を調製した場合よりも当該混合液の流動性が低下し、その結果として封止層の形成がより困難になるが、粒径の小さい吸着剤の方が粒径の大きい吸着剤よりも有効表面積が大きいことから吸着量も多い。したがって、吸着剤の使用量(重量)が少ないからといって必ずしも封止効果が小さいという訳ではない。吸着剤の好ましい使用量は、吸着剤の種類および粒径にもよるが、後述する不活性液体1ミリリットルにつき概ね1mg〜10gの範囲内であり、より好ましくは、後述する不活性液体1ミリリットルにつき概ね30mg〜3gの範囲内である。

【0018】

本発明の方法において上述した吸着剤とともに封止層を構成する不活性液体とは、化学的、物理的に安定な液体のことであり、例えば他物質と接触しても化学反応や溶解を起こさない等の安定性を持つ液体を意味する。このような不活性液体の具体例としてはパーフルオロアルカン,パーフルオロアミン,パーフルオロポリエーテル等の液状フッ素化炭素等が挙げられる。液状フッ素化炭素は、(1)電気絶縁性に優れている(例えば後掲の表1に示すデムナムS−20の絶縁破壊電圧は試料厚が2.5mmの場合72kVである)、(2)水にも油にも溶解しない性質があることから有機EL素子を構成している層を溶解することが実質的にない、(3)金属やガラス表面に対する濡れ性が低いため、有機EL素子が基板上に設けられている場合でも基板面とその直上の電極(有機EL素子を構成しているもの)との隙間に入り込んで電極の剥離を起こすことが実質的にない、等の利点を有していることから、特に好適な不活性液体である。

【0019】

上述した不活性液体は市販されているが、本発明の方法で有機EL素子の外周に設ける封止層は前述したように溶存酸素濃度1ppm以下のものであり、市販品の不活性液体の溶存酸素濃度は1ppmより遥かに高いので、そのままでは本発明の方法に使用することができない。ここで、本発明の方法において封止層の溶存酸素濃度を1ppm以下に限定する理由は、封止層の溶存酸素濃度が1ppmを超えるとダークスポットの成長を強く抑制することが困難になるからである。封止層の溶存酸素濃度は低ければ低いほど好ましいが、実用上は0.01〜1ppmの範囲内が好ましく、特に0.1ppm以下が好ましい。

【0020】

封止層を形成するために使用する不活性液体は、吸着剤を含有させる前の段階での溶存酸素濃度が1ppmより高く、吸着剤を含有したことによって溶存酸素濃度が1ppm以下になるものであってもよいが、より高い封止効果を有する封止層を形成するうえからは、吸着剤を含有させる前の段階での溶存酸素濃度が既に1ppm以下のものが好ましい。したがって、不活性液体は常温真空脱気法、凍結真空脱気法、不活性ガス置換法等の方法により溶存酸素濃度を1ppm以下に減じてから使用することが好ましい。どのような方法によって溶存酸素濃度を減じるかは、使用する不活性液体の種類に応じて適宜選択される。

【0021】

例えば、パーフルオロアルカンやパーフルオロアミンでは25℃における蒸気圧が10-2Torrを超えるものが多いが、25℃における蒸気圧が10-2Torrを超えるものについて常温真空脱気を行おうとしてもその蒸気圧以下にまで真空度を上げることができず、また、常温下でその蒸発が容易に進行することから、常温真空脱気法により溶存酸素濃度を減じることは極めて困難である。したがって、25℃における蒸気圧が10-2Torrを超えるものについては凍結真空脱気法や不活性ガス置換法により溶存酸素濃度を減じることが好ましい。

【0022】

凍結真空脱気法により溶存酸素濃度を減じる場合には、例えば、液体窒素等を用いて脱気対象物(溶存酸素濃度を減じようとする不活性液体)を凍結させる工程と、凍結状態にある脱気対象物を10-2Torr以下で真空引きする工程と、凍結状態にある脱気対象物を融解させる工程とからなる一連の操作を、脱気対象物中の溶存酸素濃度が1ppm以下になるまで所望回数行う。脱気対象物が住友スリーエム社製のフロリナートFC−72,フロリナートFC−84,フロリナートFC−77,フロリナートFC−75(いずれも商品名であり、これらは全てパーフルオロアルカンの1種である。)や同社のフロリナートFC−40,フロリナートFC−43,フロリナートFC−70(いずれも商品名であり、これらは全てパーフルオロアミンの1種である。)である場合には、上記の操作を概ね5回以上繰り返すことにより目的物が得られる。また、不活性ガス置換法により溶存酸素濃度を減じる場合には、例えば、脱気対象物50ccに対して0.1〜1リットル/分の不活性ガス(アルゴンガス,窒素ガス,ヘリウムガス,ネオンガス等)を供給して、脱気対象物中の溶存酸素濃度が1ppm以下になるまで概ね4〜8時間バブリングすることにより目的物を得ることができる。これら2つの方法の中では、比較的短時間の操作で溶存酸素濃度を減じることができるという点から、凍結真空脱気法が好ましい。

【0023】

一方、パーフルオロポリエーテルでは25℃における蒸気圧が10-2Torr以下のものが多く、25℃における蒸気圧が10-2Torr以下のものについては常温下での蒸気圧が低いことと常温下での蒸発量が少ないこととから、真空凍結脱気法や不活性ガス置換法以外に常温真空脱気法によっても溶存酸素濃度を減じることができる。

【0024】

25℃における蒸気圧が10-2Torr以下である不活性液体の溶存酸素濃度を常温真空脱気法により減じる場合には、例えば、160℃以下に保持した脱気対象物を当該脱気対象物中の溶存酸素濃度が1ppm以下になるまで10-2Torr以下で真空引きする。脱気対象物の動粘度が脱気操作時に65cSt以下であれば比較的容易に溶存酸素を脱気することができる。脱気操作時の脱気対象物の動粘度が高いと、酸素や水分が分子間に強固にかみ込んでいるために十分な脱気が困難になるので、加熱する等して脱気対象物の動粘度を低下させることが好ましいが、この場合には脱気操作が煩雑になる。また、脱気時には必要に応じて脱気対象物の撹拌および/または脱気対象物中への沸石の投入を行ってもよい。沸石を使用する場合、この沸石としては素焼き、ガラス、ポリテトラフルオロエチレン(テフロン)等、多孔質な材料からなるものを使用することが好ましい。常温真空脱気法により目的物を得る場合、脱気対象物の動粘度が脱気操作時に65cSt以下であれば、脱気操作に要する時間は概ね0.1〜2時間である。

【0025】

また、25℃における蒸気圧が10-2Torr以下である不活性液体中の溶存酸素濃度を凍結真空脱気法や不活性ガス置換法により減じる場合には、25℃における蒸気圧が10-2Torrを超えるものに対する操作と同様の操作を行う。

25℃における蒸気圧が10-2Torr以下である不活性液体につては、上述した3つの方法の中でも短時間の操作で溶存酸素濃度を減じることができ、かつ脱気操作が簡単であるという点から、常温真空脱気法により溶存酸素濃度を減じることが好ましい。

【0026】

常温真空脱気法により溶存酸素濃度が1ppm以下のものが容易に得られる不活性液体の具体例としては、表1に示す各種パーフルオロポリエーテルが挙げられる。

【表1】

【0027】

なお、上記の表1中のデムナムS−20は平均分子量が2700であり、絶縁破壊電圧は2.5mm厚の試料で72kV、体積固有抵抗は約20℃下で1013Ωcmである。そして、その構造式は下式(1)で表される。

【化1】

【0028】

また、表1中のフォンブリンZ03の構造式は下式(2)で表される。

【化2】

【0029】

そして、表1中のガルデンH250の構造式は下式(3)で表される。

【化3】

【0030】

本発明の方法では、前述した吸着剤と上述した不活性液体とを用いて、吸着剤を含有した不活性液体からなる溶存酸素濃度1ppm以下の封止層を有機EL素子の外周に設けるわけであるが、前記の封止層は溶存酸素濃度が1ppm以下であるとともに、水分量が10ppm以下であることが特に好ましい。溶存酸素濃度が1ppm以下であるとともに水分量が10ppm以下である封止層は、吸着剤と当該吸着剤を含有することによって溶存酸素濃度が1ppm以下、水分量が10ppm以下になる不活性液体とを用いて形成することも可能であるが、より高い封止効果を有する封止層を形成するうえからは、吸着剤と当該吸着剤を含有する前の段階での溶存酸素濃度が1ppm以下、水分量が10ppm以下である不活性液体とを用いて形成することが好ましい。

【0031】

不活性液体中の溶存酸素濃度を常温真空脱気法により1ppm以下にする場合には、この方法により溶存酸素濃度を1ppm以下にすると同時に、または脱気操作を更に繰り返すことにより、溶存酸素濃度が1ppm以下であるとともに水分量が10ppm以下である不活性液体を得ることができる。また、不活性液体中の溶存酸素濃度を不活性ガス置換法により1ppm以下にする場合には、この方法により溶存酸素濃度を1ppm以下にすると同時に、またはバブリング時間を若干長めにすことにより、溶存酸素濃度が1ppm以下であるとともに水分量が10ppm以下である不活性液体を得ることができる。そして、不活性液体中の溶存酸素濃度を凍結真空脱気法により1ppm以下にする場合には、この方法により溶存酸素濃度を1ppm以下にする前、または1ppm以下にした後に、不活性液体を真空中で蒸留して初留、本留、後留に分け、初留と後留を除くことにより、溶存酸素濃度が1ppm以下であるとともに水分量が10ppm以下である不活性液体を得ることができる。

溶存酸素濃度が1ppm以下であるとともに水分量が10ppm以下である封止層を設けることにより、ダークスポットの成長を更に強く抑制することが可能になる。

【0032】

封止層を有機EL素子の外周に設けるにあたっては、吸着剤を含有した不活性液体を入れた容器に有機EL素子全体を浸漬することにより当該有機EL素子の外周に封止層を設けてもよいが、有機EL素子が基板上に形成されている場合には次のようにして封止層を設けることがより好ましい。すなわち、基板上に形成されている有機EL素子の外側に、当該有機EL素子との間に空隙を形成しつつ前記の基板と共同して有機EL素子を覆うハウジング材を設け、前記の基板と前記のハウジング材とによって形成された空間に封止層を形成することが好ましい。

【0033】

ハウジング材を利用して有機EL素子の外周に封止層を設ける方法の具体例としては、次の(A)および(B)の方法が挙げられる。

【0034】

(A)吸着剤と不活性液体とを混合して混合液を調製した後、この混合液を、有機EL素子が設けられている基板と当該基板上の有機EL素子を覆うハウジング材とによって形成された上記の空間に充填することにより、封止層を形成する方法。

この方法により封止層を設ける場合、上記の混合液の調製は大気中で行うべきではなく、乾燥した不活性ガス雰囲気(窒素ガス雰囲気,アルゴンガス雰囲気等)中、例えば乾燥した不活性ガスで雰囲気置換したグローブボックス内で行うことが好ましい。混合液の調製にあたっては、吸着剤を収容している容器に不活性液体を注いでもよいし、不活性液体を収容している容器に吸着剤を入れてもよい。さらには、吸着剤を収容している容器および不活性液体を収容している容器の他に混合液調製用の容器を別途用意し、この容器に吸着剤と不活性液体とを同時にまたは別々に入れてもよい。混合液調製用の容器に吸着剤と不活性液体とを別々に入れる場合には、どちらを先に入れてもよい。

【0035】

上記の混合液を用いての封止層の形成は、有機EL素子が設けられている上記の基板または当該基板上の有機EL素子を覆うハウジング材に予め設けた注入口から当該混合液を上記の空間に充填し、充填後に前記の注入口を封止することにより行うことができる。封止層の形成も、乾燥した不活性ガス雰囲気中で行うことが好ましい。

この方法は、流動性が高い混合液(吸着剤を含有した不活性液体)によって封止層を設ける場合に好適である。

【0036】

(B)有機EL素子が設けられている基板と当該基板上の有機EL素子を覆うハウジング材とによって形成された上記の空間に吸着剤と不活性液体とを別々に入れて、封止層を形成する方法。

この方法は、更に下記(b1)〜(b3)の3つに別けることができるが、いずれにおいても封止層の形成は乾燥した不活性ガス雰囲気中で行うことが好ましい。

【0037】

(b1)有機EL素子上および当該有機EL素子が設けられている基板上にあって上記の空間に納まる領域上に吸着剤を設置した後にハウジング材を前記の基板上に設け、前記の基板または前記のハウジング材に予め設けた注入口から不活性液体を上記の空間に充填することによって封止層を形成する。注入口は、不活性液体の充填後に封止する。

【0038】

(b2)ハウジング材にあって上記の空間の形成に関与する凹部に吸着剤を入れ、このハウジング材を有機EL素子が設けられている基板上に設けた後、前記の基板または前記のハウジング材に予め設けた注入口から不活性液体を上記の空間に充填することによって封止層を形成する。注入口は、不活性液体の充填後に封止する。

【0039】

(b3)有機EL素子が設けられている基板上にハウジング材を設けて上記の空間を形成し、前記の基板または前記のハウジング材に予め設けた注入口から吸着剤と不活性液体とを順不同で上記の空間に入れることによって封止層を形成する。注入口は、吸着剤および不活性液体の充填後に封止する。

【0040】

ハウジング材を利用して有機EL素子の外周に封止層を設ける場合、前記のハウジング材は封止しようとする有機EL素子の外寸よりも内寸が大きい凹部を有するキャップ状物、板状物(例えば座ぐり基板)、シート状物あるいはフィルム状物であり、このハウジング材は前記の基板と共同して実質的な密閉空間を形成するようにして基板上に固着される。このとき、封止対象の有機EL素子は前記の凹部内に収納された状態となる。基板上に複数個の有機EL素子が形成されている場合、前記のハウジング材は有機EL素子毎に設けてもよいし、全ての有機EL素子に共通するものを1つのみ設けてもよいし、全ての有機EL素子のうちの複数個に共通するものを複数設けてもよい。同様に、ハウジング材に形成される前記の凹部は、個々の有機EL素子に対応したものであってもよいし、全ての有機EL素子を収納し得る大きさのものであってもよいし、全ての有機EL素子のうちの複数個を収納し得る大きさのものであってもよい。

【0041】

基板上へのハウジング材の配設は、エポキシ樹脂系接着剤やアクリレート樹脂系接着剤等、種々の接着剤を用いて固着させることにより行うことができる。背着材は水や酸素を透しにくいものが好ましく、その具体例としてはアラルダイトAR−R30(チバガイギー社製のエポキシ樹脂系接着剤の商品名)が挙げられる。また、熱硬化性樹脂や光硬化性樹脂等、種々の樹脂を上記の接着剤の代わりに用いることもできる。

【0042】

ハウジング材の材質はガラス、ポリマー等の電気絶縁性物質であることが好ましく、その具体例としてはソーダ石灰ガラス,硼硅酸塩ガラス,硅酸塩ガラス,シリカガラス,無蛍光ガラス,石英,アクリル系樹脂,スチレン系樹脂,ポリカーボネート系樹脂,エポキシ系樹脂,ポリエチレン,ポリエステル,シリコーン系樹脂等が挙げられる。また、封止対象の有機EL素子が絶縁被覆された電極線を電極取出しに使用したものである場合や、基板上へのハウジング材の固着を電気絶縁性の接着剤あるいは電気絶縁性の樹脂により行った場合には、ハウジング材としてステンレス鋼やアルミニウム合金等の導電性金属からなるものを用いてもよい。

【0043】

上述のようにして有機EL素子の外周に所定の封止層を設けることにより、目的とする本発明の封止を行うことができる。また同時に、目的とする本発明の有機EL素子を得ることができる。

【0044】

本発明の方法で封止の対象となる有機EL素子の素子構成は特に限定されるものではなく、種々の素子構成の有機EL素子を対象とすることができる。したがって、本発明の有機EL素子の素子構成も種々の構成をとる。

【0045】

基板側を光の取り出し面とするタイプの有機EL素子の層構成の具体例としては、基板表面上の積層順が下記(1)〜(4)のものが挙げられる。

(1)陽極/発光層/陰極

(2)陽極/発光層/電子注入層/陰極

(3)陽極/正孔輸送層/発光層/陰極

(4)陽極/正孔輸送層/発光層/電子注入層/陰極

【0046】

ここで、発光層は通常1種または複数種の有機発光材料により形成されるが、有機発光材料と正孔注入材料および/または電子注入材料との混合物により形成される場合もある。また、前述した層構成の素子の外周に当該素子を覆うようにして素子への水分の侵入を防止するための保護層が設けられる場合もある。

【0047】

基板側を光の取り出し面とする場合、前記の基板は少なくとも有機EL素子からの発光(EL光)に対して高い透過性(概ね80%以上)を与える物質からなり、具体的には透明ガラス、透明プラスチック、石英等からなる板状物やシート状物、あるいはフィルム状物が利用される。

【0048】

陽極、陰極、発光層、正孔輸送層、電子注入層、保護層の材料としては、それぞれ種々の材料を用いることができる。例えば、陽極材料としては仕事関数が大きい(例えば4eV以上)金属,合金,電気伝導性化合物、またはこれらの混合物が好ましく用いられる。具体例としては金,ニッケル等の金属や、CuI,ITO,SnO2 ,ZnO等の誘電性透明材料等が挙げられる。特に、生産性や制御性の点からITOが好ましい。陽極の膜厚は材料にもよるが、通常10nm〜1μmの範囲内で適宜選択可能である。

【0049】

また、陰極材料としては仕事関数の小さい(例えば4eV以下)金属,合金,電気伝導性化合物,またはこれらの混合物等が好ましく用いられる。具体例としてはナトリウム,ナトリウム−カリウム合金,マグネシウム,リチウム,マグネシウムと銀との合金または混合金属,アルミニウム,Al/AlO2 ,インジウム,イッテルビウム等の希土類金属等が挙げられる。陽極の膜厚は材料にもよるが、通常10nm〜1μmの範囲内で適宜選択可能である。

陽極および陰極のいずれにおいても、そのシート抵抗は数百Ω/□以下が好ましい。なお、陽極材料および陰極材料を選択する際に基準とする仕事関数の大きさは4eVに限定されるものではない。

【0050】

発光層の材料(有機発光材料)は、有機EL素子用の発光層、すなわち電界印加時に陽極または正孔輸送層から正孔を注入することができると共に陰極または電子注入層から電子を注入することができる注入機能や、注入された電荷(電子と正孔の少なくとも一方)を電界の力で移動させる輸送機能、電子と正孔の再結合の場を提供してこれを発光につなげる発光機能等を有する層を形成することができるものであればよい。その具体例としては、ベンゾチアゾール系,ベンゾイミダゾール系,ベンゾオキサゾール系等の系の蛍光増白剤や、金属キレート化オキシノイド化合物、スチリルベンゼン系化合物、ジスチリルピラジン誘導体、ポリフェニル系化合物、12−フタロペリノン、1,4−ジフェニル−1,3−ブタジエン、1,1,4,4−テトラフェニル−1,3−ブタジエン、ナフタルイミド誘導体、ペリレン誘導体、オキサジアゾール誘導体、アルダジン誘導体、ピラジリン誘導体、シクロペンタジエン誘導体、ピロロピロール誘導体、スチリルアミン誘導体、クマリン系化合物、芳香族ジメチリディン化合物、8−キノリノール誘導体の金属錯体等が挙げられる。発光層の厚さは特に限定されるものではないが、通常は5nm〜5μmの範囲内で適宜選択される。

【0051】

正孔輸送層の材料(正孔輸送材料)は正孔の輸送性と電子の障壁性のいづれかを有しているものであればよい。その具体例としては、トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、ポリシラン系化合物、アニリン系共重合体、チオフェンオリゴマー等の導電性高分子オリゴマー、ポルフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物等が挙げられる。正孔輸送層の厚さも特に限定されるものではないが、通常は5nm〜5μmの範囲内で適宜選択される。正孔輸送層は上述した材料の1種または2種以上からなる一層構造であってもよいし、同一組成または異種組成の複数層からなる複数層構造であってもよい。

【0052】

電子注入層は陰極から注入された電子を発光層に伝達する機能を有していればよく、その材料(電子注入材料)の具体例としては、ニトロ置換フルオレノン誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタン誘導体、アントロン誘導体、オキサジアゾール誘導体、8−キノリノール誘導体の金属錯体、メタルフリーフタロシアニンやメタルフタロシアニンあるいはこれらの末端がアルキル基やスルホン基等で置換されているもの、ジスチリルピラジン誘導体等が挙げられる。電子注入層の厚さも特に限定されるものではないが、通常は5nm〜5μmの範囲内で適宜選択される。電子注入層は上述した材料の1種または2種以上からなる一層構造であってもよいし、同一組成または異種組成の複数層からなる複数層構造であってもよい。

【0053】

そして、保護層の材料の具体例としては、テトラフルオロエチレンと少なくとも1種のコモノマーとを含むモノマー混合物を共重合させて得られる共重合体、共重合主鎖に環状構造を有する含フッ素共重合体、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリイミド、ポリユリア、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリジクロロジフルオロエチレン、クロロトリフルオロエチレンとジクロロジフルオロエチレンとの共重合体、吸水率1%以上の吸水性物質および吸水率0.1%以下の防湿性物質、In,Sn,Pb,Au,Cu,Ag,Al,Ti,Ni等の金属、MgO,SiO,SiO2 ,Al2 O3 ,GeO,NiO,CaO,BaO,Fe2 O3 ,Y2 O3 ,TiO2 等の金属酸化物、MgF2 ,LiF,AlF3 ,CaF2 等の金属フッ化物等が挙げられる。

【0054】

また、封止対象の有機EL素子を構成する各層(陽極および陰極を含む)の形成方法についても特に限定されるものではない。陽極、陰極、発光層、正孔輸送層、電子注入層の形成方法としては、例えば真空蒸着法、スピンコート法、キャスト法、スパッタリング法、LB法等を適用することができるが、発光層についてはスパッタリング法以外の方法(真空蒸着法、スピンコート法、キャスト法、LB法等)を適用することが好ましい。発光層は、特に分子堆積膜であることが好ましい。ここで分子堆積膜とは、気相状態の材料化合物から沈着され形成された薄膜や、溶液状態または液相状態の材料化合物から固化され形成された膜のことであり、通常この分子堆積膜は、LB法により形成された薄膜(分子累積膜)とは凝集構造、高次構造の相違や、それに起因する機能的な相違により区分することができる。スピンコート法等により発光層を形成する場合には、樹脂等の結着剤と材料化合物とを溶剤に溶かすことによりコーティング溶液を調製する。

【0055】

保護層については真空蒸着法、スピンコート法、スパッタリング法、キャスト法、MBE(分子線エピタキシ)法、クラスターイオンビーム法、イオンプレーティング法、プラズマ重合法(高周波励起イオンプレーティング法)、反応性スパッタリング法、プラズマCVD法、レーザーCVD法、熱CVD法、ガスソースCVD法等を適用することができる。

【0056】

各層の形成方法は、使用する材料に応じて適宜変更可能である。有機EL素子を構成する各層の形成にあたって真空蒸着法を用いれば、この真空蒸着法だけによって有機EL素子を形成することができるため、設備の簡略化や生産時間の短縮を図るうえで有利である。

【0057】

上述した封止対象の有機EL素子の外周に前述した封止層を設けることにより封止してなる本発明の有機EL素子では、封止層の存在によりダークスポットの発生やダークスポットの成長が強く抑制されるので、素子寿命が長い。

【0058】

【実施例】

以下、本発明の実施例を比較例と対比しながら説明するが、各実施例および各比較例で封止の対象として用いた有機EL素子の製造方法を予め説明しておく。封止対象の有機EL素子を作製するにあたっては、まず、25mm×75mm×1.1mmのガラス基板上に膜厚100nmのITO膜を蒸着法により成膜したものを透明支持基板として用意した。この基板の光透過率を島津製作所社製のUV−3100PCで測定したところ、400〜600nmの波長域で約80%であった。この基板をイソプロピルアルコール中で5分間、次いで純水中で5分間、それぞれ超音波洗浄し、さらに、(株)サムコインターナショナル研究所製の装置用いてUVオゾン洗浄を10分間行った。

【0059】

次に、この基板を市販の蒸着装置(日本真空技術(株)製)の基板ホルダーに固定する一方で、モリブデン製の抵抗加熱ボートにN,N′−ビス(3−メチルフェニル−N,N′−ジフェニル[1,1′−ビフェニル]−4,4′−ジアミン(以下、TPDと略記する)を200mg入れ、また、違うモリブデン製の抵抗加熱ボートに4,4′−ビス(2,2′−ジフェニルビニル)ビフェニル(以下、DPVBiと略記する)を200mg入れた後、真空槽を1×10-4Paまで減圧した。

【0060】

この後、TPD入りの前記ボートを215〜220℃まで加熱し、TPDを蒸着速度0.1〜0.3nm/sで前記ITO膜上に蒸着させて、膜厚60nmの正孔輸送層を形成した。このときの基板温度は室温であった。これを真空槽より取り出すことなく、正孔輸送層の成膜に引き続きDPVBi入りの前記ボートを240℃まで加熱し、DPVBiを蒸着速度0.1〜0.3nm/sで前記正孔輸送層上に蒸着させて、膜厚40nmの発光層を形成した。このときの基板温度も室温であった。

【0061】

これを真空槽より取出し、上記発光層の上にステンレススチール製のマスクを設置し、再び基板ホルダーに固定した。次いで、モリブデン製ボートにトリス(8−キノリノール)アルミニウム(以下、Alq3 と略記する)を200mg入れ、また、違うモリブデン製ボートにマグネシウムリボン1gを入れ、さらに、タングステン製バスケットに銀ワイヤー500mgを入れて、これらのボートを真空槽に装着した。

【0062】

次に、真空槽を1×10-4Paまで減圧してからAlq3 入りの前記ボートを230℃まで加熱し、Alq3 を蒸着速度0.01〜0.03nm/sで前記発光層上に蒸着させて、膜厚20nmの電子注入層を形成した。さらに、銀を蒸着速度0.1nm/sで前記接着層上に蒸着させると同時に、マグネシウムを蒸着速度1.4nm/sで前記接着層上に蒸着させて、マグネシウムと銀の混合金属からなる膜厚150nmの対向電極を形成した。この対向電極の反射率を島津製作所社製のUV−3100PCで測定したところ、400〜600nmの波長域で80%であった。

【0063】

上述のようにして対向電極まで形成することにより、目的とする封止対象の有機EL素子が得られた。この有機EL素子は、ガラス基板の一主表面上に陽極としてのITO膜、正孔輸送層としてのTPD層、発光層としてのDPVBi層、電子注入層としてのAlq3 層、および対向電極としてのマグネシウム−銀混合金属層が順次積層されてなるものである。ITO膜の一部とマグネシウム−銀混合金属層の一部はそれぞれ電極取り出し用の電極線を兼ねており、発光層の平面視上の大きさは6mm×10mmである。

【0064】

実施例1

(1)溶存酸素濃度が1ppm以下の不活性液体の調製

まず、溶存酸素濃度を調整する前の不活性液体としてパーフルオロポリエーテル(ダイキン工業株式会社製のデムナムS−20(商品名;25℃における蒸気圧10-6Torr,25℃における動粘度53cSt))を用意し、このデムナムS−20の適当量を真空コック付きガラス製試料容器に入れ、この試料容器と拡散ポンプ付き真空ポンプ(日本真空技術(株)製のULVAC VPC−050)とをフランジを用いて接続した。

次に、上記の試料容器に入ったデムナムS−20中にポリテトラフルオロエチレン(テフロン)製の沸石を挿入し、常温にて撹拌しながら当該試料容器内を10-4Torrにまで真空引きして、発泡がなくなるまで約30分間、常温真空脱気法により溶存酸素を排出した。この後、真空コックを閉じて保存した。

【0065】

このようにして調製された不活性液体の一部をサンプリングし、溶存酸素濃度および水分量を測定したところ、溶存酸素濃度は0.05ppm、水分量は5ppmであった。なお、溶存酸素濃度の測定にはセントラル科学株式会社製のSUD−1(測定装置の商品名)を使用し、雰囲気を窒素ガスで置換したグローブボックス中で前記の装置のセンサー部分に不活性液体を50ミリリットル/分の一定流量で流し、約20秒後、表示数値が安定した後に測定値を読み取った。また、不活性液体中の水分量の測定は、カールフィッシャー滴定法により行った。

【0066】

(2)吸着剤の活性化処理

吸着剤として活性アルミナ(広島和光純薬(株)製:粒径約300メッシュ)を用意し、この活性アルミナの適当量を真空コック付のガラス製試料容器に入れて、当該試料容器と真空ポンプとをフランジを用いて接続した。

次に、上記の試料容器内を常温下にて10-4Torrまで真空引きし、当該試料容器において活性アルミナを溜めている部分をヒーターにより280℃に加熱しながら更に真空引きを行った。活性アルミナからのガスの発生がなくなって真空度が安定するまで、加熱しながらの前記真空引きを5時間続け、この後に真空コックを閉じて保存した。

【0067】

(3)封止

まず、ガラス製のキャップ型ハウジング材(豊和産業社製の座グリ基板)を用意した。このハウジング材は、内寸が13mm×13mm×1mmの凹部を1個有し、その外寸は15mm×15mm×1.8mmである。このハウジング材の凹部の底には、不活性液体等を注入するための注入口が設けられている。

次に、封止対象の有機EL素子が前記の凹部内に納まるようにして、前記の有機EL素子が形成されているガラス基板と上記のハウジング材とをエポキシ樹脂系接着剤(チバガイギー社製のアラルダイトAR−R30)により貼り合わせた。このとき、有機EL素子はハウジング材の凹部と基板とによって形成された空間内に在り、有機EL素子とハウジング材とは非接触の状態にある。

【0068】

3時間放置して接着剤を固化させた後、真空デシケータを用いて真空乾燥した。真空乾燥後のものを、乾燥した窒素ガスで雰囲気置換したグローブボックス内に移した。また、上記(1)で調製した不活性液体が入っている前記の試料容器と、上記(2)で活性化処理を施した吸着剤が入っている前記の試料容器とを、上記のグローブボックス内に移した。そして、不活性液体が入っている試料容器内に吸着剤の所定量を添加し、撹拌して、吸着剤を含有した不活性液体(以下「混合液」という。)を調製した。この混合液は、不活性液体1ミリリットルにつき吸着剤を500mg含有しており、その溶存酸素濃度は1ppm以下である。この後、前記の混合液を上記のハウジング材に設けられている注入口から注入して、ハウジング材の凹部と基板とによって形成されている空間に前記の混合液を充填した。

【0069】

混合液の充填後、上記のグローブボックス内において前記の注入口をエポキシ系接着剤(チバガイギー社製のアラルダイトAR−R30)により塞ぎ、接着剤が固化するまで3時間ほどグローブボックス中に放置した。

【0070】

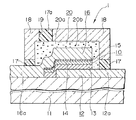

ハウジング材の凹部と基板とによって形成されている空間に上記の混合液を充填したことにより封止対象の有機EL素子の外周には封止層が形成され、これにより目的とする封止がなされた。また同時に、目的とする有機EL素子が得られた。この有機EL素子(封止されたもの)の断面の概略を図1に示す。

図1に示したように、上で得られた封止後の有機EL素子1は、封止対象の有機EL素子10の外周に、上記(1)で調製した不活性液体20aと上記(2)で活性化処理を施した吸着剤20bとの混合液(吸着剤を含有した不活性液体)からなる封止層20を設けてなる。

【0071】

封止対象の有機EL素子10は、ガラス基板11上に陽極としてのITO膜12、正孔輸送層としてのTPD層13、発光層としてのDPVBi層14、電子注入層としてのAlq3 層15、および対向電極(陰極)としてのマグネシウム−銀混合金属層16を順次積層したものである。そして、ITO膜12の一部12aとマグネシウム−銀混合金属層16の一部16aはそれぞれ電極取り出し用の電極線となっている。この有機EL素子10は、ガラス基板11上にエポキシ樹脂系17によって固着されたハウジング材18の凹部と前記のガラス基板11とによって形成された空間内に在り、この空間には上記の混合液が充填されている。その結果として、有機EL素子10の外周には封止層20が形成されている。封止層20は、上記(1)で調製した不活性液体20aと上記(2)で活性化処理を施した吸着剤20bとを混合して得た混合液をハウジング材18に設けられていた注入口19から注入することによって形成されたものであり、前記の注入口19は封止層20の形成後にエポキシ樹脂系接着剤17aにより封止されている。

【0072】

(4)封止効果の評価

上記(3)で得られた有機EL素子(封止されたもの)に当該有機EL素子の2つの電極線を介して直流定電流電源を接続し、25℃、大気圧下で初期輝度が100cd/m2 になるように通電した。このときの電流値は0.56mA、電圧値は9Vであった。なお、輝度の測定はミノルタカメラ社製の色彩色差計(商品名CS−100)を用いて行った。

上記の通電に引き続いて発光面の拡大写真(倍率10倍)を撮影し、この写真から発光面の平面視上の面積に対するダークスポットの平面視上の総面積の比(以下「無発光面積比」という。)を求めたところ、0.20%であった。また、ある1つのダークスポットの直径を求めたところ15μmであった。

次に、通電開始から5日後および30日後に上記と同一手法で無発光面積比を求め、同時に上記のものと同じダークスポットの直径を求めた。これらの結果を表2に示す。

【0073】

実施例2

吸着剤としてMg粉末((株)高純度化学研究所製:粒径80メッシュ以下)を用意し、次のようにして当該Mg粉末に活性化処理を施した。

先ず、適当量のMg粉末をビーカーに入れ、このビーカーに1M塩酸水溶液を入れて数分間放置した後に濾過し、残渣(Mg粉末)を十分な量の無水エタノールで濯ぐ。濯いだ後の残渣(Mg粉末)を真空コック付きのガラス製試料容器に移し、当該試料容器のコックを閉じる。ここまでの操作は全て、乾燥窒素ガスをフローした状態のグローブボックス内で行う。コックを閉じた後の上記試料容器(残渣(Mg粉末)が入ったもの)をグローブボックスから取り出し、当該試料容器内のMg粉末について、エタノールの蒸発が無くなって真空度が安定するまで実施例1と同様にして真空引きを行う。このときの真空引きは、上記の試料容器においてMg粉末を溜めている部分をヒーターによって加熱することなく、室温下で行う。

【0074】

上述のようにして活性化処理を施したMg粉末を吸着剤として用いた以外は実施例1と同様にして有機EL素子を封止し、同時に目的とする有機EL素子を得た。このときの封止層は、不活性液体1ミリリットルにつき吸着剤を500mg含有するものであり、その溶存酸素濃度は1ppm以下である。

封止後の有機EL素子について実施例1(4)と同様にして封止効果の評価を行った。この結果を表2に示す。

【0075】

実施例3

吸着剤としてCaSO4・1/2H2O(和光純薬工業(株)製:焼きセッコウ)の粉末(粒径300メッシュ以下)を用い、当該吸着剤に活性化処理を施すにあたってのヒーターによる加熱温度を240℃とし、かつ、不活性液体1ミリリットルにつき吸着剤を200mg含有させて混合液(吸着剤を含有した不活性液体)を調製した以外は実施例1と同様にして有機EL素子を封止し、同時に目的とする有機EL素子を得た。このときの封止層の溶存酸素濃度は1ppm以下である。

封止後の有機EL素子について実施例1(4)と同様にして封止効果の評価を行った。この結果を表2に示す。

【0076】

比較例1

吸着剤を用いなかった以外は実施例1と同様にして有機EL素子を封止した。そして、封止後の有機EL素子について実施例1(4)と同様にして封止効果の評価を行った。この結果を表2に示す。

【0077】

比較例2

パーフルオロポリエーテル(ダイキン工業株式会社製のデムナムS−20(商品名))を真空脱気せずにそのまま不活性液体として用いた以外は実施例1と同様にして、有機EL素子を封止した。

そして、封止後の有機EL素子について実施例1(4)と同様にして封止効果の評価を行った。この結果を表2に示す。

【0078】

比較例3

活性アルミナ(広島和光純薬(株)製:粒径約300メッシュ)を一度大気に曝し、この後に活性化処理を施すことなく吸着剤として使用した以外は実施例1と同様にして、有機EL素子を封止した。封止層の形成に用いた混合液(吸着剤を含有した不活性液体)の溶存酸素濃度は、吸着剤に吸着していた酸素が不活性液体中に溶け出したことから、5.0ppmであった。

そして、封止後の有機EL素子について実施例1(4)と同様にして封止効果の評価を行った。この結果を表2に示す。

【0079】

【表2】

【0080】

表2から明らかなように、実施例1〜実施例3で封止した各有機EL素子においては、無発光面積比の経時的な増大およびダークスポットの経時的な成長がともに強く抑制された。

一方、比較例1で封止した有機EL素子においては、無発光面積比の経時的な増大およびダークスポットの経時的な成長が比較的抑制されてはいるものの、実施例1〜実施例3で封止した有機EL素子と比べると、その封止効果は低い。また、比較例2で封止した有機EL素子においては、無発光面積比の経時的な増大およびダークスポットの経時的な成長がともに大きく、その封止効果は低い。そして、吸着剤を一度大気に曝した後に活性化処理を施さずに使用して溶存酸素濃度が5.0ppmの封止層を形成した比較例3においては、吸着剤を使用しなかった比較例2で封止した有機EL素子と同様に、無発光面積比の経時的な増大およびダークスポットの経時的な成長が大きく、吸着剤を使用した効果が認められなかった。

【0081】

【発明の効果】

以上説明したように、本発明の方法によれば有機EL素子におけるダークスポットの成長を強く抑制することができる。したがって、本発明を実施することにより素子寿命の長い有機EL素子を提供することが可能になる。

【図面の簡単な説明】

【図1】実施例1で得た有機EL素子(封止されたもの)の断面の概略図である。

【符号の説明】

1 封止後の有機EL素子

10 封止対象の有機EL素子

11 ガラス基板

17 エポキシ樹脂系接着剤

17a エポキシ樹脂系接着剤

18 ハウジング材

19 注入口

20 封止層

20a 不活性液体

20b 吸着剤[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for sealing an organic electroluminescence element (hereinafter abbreviated as an organic EL element) and a sealed organic EL element.

[0002]

[Prior art]

The EL element has high visibility due to self-emission and is excellent in impact resistance because it is a completely solid element. Because of such characteristics, at present, various inorganic EL elements using an inorganic compound as a light emitting material, and various types using an organic compound (hereinafter referred to as an organic light emitting material) as a light emitting material. Organic EL devices have been proposed and are being put to practical use. Especially, since an organic EL element can reduce an applied voltage significantly compared with an inorganic EL element, the development for obtaining a higher performance organic EL element is actively advanced.

[0003]

The basic structure of the organic EL element is a structure in which an anode, a light emitting layer, and a cathode are sequentially stacked. In many cases, this organic EL element is formed on a substrate. At this time, the positions of the anode and the cathode may be reversed. In order to improve performance, a hole transport layer may be provided between the anode and the light emitting layer, or an electron injection layer may be provided between the cathode and the light emitting layer. The light emitting layer is usually formed of one or more organic light emitting materials, but may be formed of a mixture of an organic light emitting material, a hole transport material and / or an electron injection material.

[0004]

Of the pair of electrodes (anode and cathode) constituting the organic EL element, the electrode located on the light extraction surface side is transparent in order to improve the light extraction efficiency. It consists of a translucent thin film. On the other hand, an electrode (hereinafter referred to as a counter electrode) located on the side opposite to the light extraction surface is made of a specific metal thin film (a thin film such as a metal, an alloy, or a mixed metal).

[0005]

The organic EL element having the above configuration is a current-driven light emitting element, and in order to emit light, a high current must flow between the anode and the cathode. As a result, the element generates heat during light emission, and when oxygen or moisture is present around the element, oxidation of the element constituent material by the oxygen or moisture is promoted and the element deteriorates. A typical example of deterioration of the device due to oxidation or water is the generation and growth of dark spots. A dark spot is a light emitting defect point. As the organic EL element is driven and the constituent materials of the element are oxidized, the existing dark spot grows, and finally the dark spot spreads over the entire light emitting surface.

[0006]

In order to suppress the above-described deterioration, various methods have been conventionally proposed. For example, in JP-A-5-41281, as a method for removing moisture which is one of the causes of deterioration, an organic EL element is contained in an inert liquid compound obtained by adding a dehydrating agent such as synthetic zeolite to liquid fluorinated carbon. A method of holding is disclosed. Japanese Patent Application Laid-Open No. 5-114486 discloses a device in which a heat dissipation layer in which fluorocarbon oil is sealed is provided on at least one of an anode and a cathode, and heat generated when the device is driven is dissipated from the heat dissipation layer. A method for extending the light emission lifetime is disclosed.

[0007]

[Problems to be solved by the invention]

However, it is difficult to sufficiently suppress the generation and growth of dark spots even by the conventional method described above. The reason is guessed as follows.

That is, removal of moisture that enters the organic EL element after the sealing process of the organic EL element or after sealing with a dehydrating agent is one of the useful means for suppressing the formation and growth of dark spots. The cause of the growth and growth of dark spots is not only due to the intrusion of moisture, but oxygen dissolved in liquid fluorinated carbon or fluorocarbon oil has a greater influence. Liquid fluorinated carbon and fluorocarbon oil dissolve gases very well. For example, perfluoroamine (Fluorinert FC-70 (trade name) manufactured by Sumitomo 3M) dissolves up to 22 ml of air in 100 ml (dissolved). Oxygen concentration 63 ppm).

[0008]

An object of the present invention is to provide an organic EL element sealing method capable of strongly suppressing dark spot growth in an organic EL element and an organic EL element in which dark spot growth is unlikely to occur.

[0009]

In the organic EL device sealing method of the present invention that achieves the above object, an anode and a cathode are laminated through at least a light emitting layer.NoA sealing layer made of an inert liquid containing an adsorbent and having a dissolved oxygen concentration of 1 ppm or less is provided on the outer periphery of the organic EL element.As the inert liquid, the vapor pressure at 25 ° C. is 10 -2 Torr Use the following liquid fluorinated carbonIt is characterized by that.

[0010]

Moreover, the organic EL device of the present invention that achieves the above object is characterized by being sealed by the above-described method of the present invention.

[0011]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, embodiments of the present invention will be described in detail.

First, the organic EL device sealing method of the present invention will be described. In this method, as described above, a sealing layer having an dissolved oxygen concentration of 1 ppm or less formed of an inert liquid containing an adsorbent on the outer periphery of the organic EL device. Is provided.

[0012]

Here, the adsorbent is for preventing oxygen and moisture from entering the organic EL element from the outside during the sealing process of the organic EL element and after sealing. The adsorbent is not particularly limited as long as it adsorbs oxygen and water. However, it is desirable that the adsorbent has a large amount of adsorption and has a property of hardly releasing once adsorbed oxygen and water. The shape of the adsorbent is not particularly limited, but a powdery one is preferable because the adsorption area becomes large.

[0013]

Specific examples of adsorbents that can be used in the method of the present invention include:

(1) Selected from activated alumina, diatomaceous earth, activated carbon, half water gypsum, phosphorus pentoxide, magnesium perchlorate, potassium hydroxide, calcium sulfate, calcium bromide, calcium oxide, zinc chloride, zinc bromide and anhydrous copper sulfate Inorganic compounds,

(2) a metal selected from the group consisting of lithium, beryllium, potassium, sodium, magnesium, rubidium, strontium and calcium,

(3) an alloy of metals selected from the metal group,

and,

(4) Acrylic water-absorbing polymer or methacrylic water-absorbing polymer,

Is mentioned. Only 1 type may be used for an adsorbent and it may use 2 or more types together.

[0014]

It is desirable to use the adsorbent in a state where sufficient adsorbing power is maintained. For that purpose, it is preferable to remove oxygen and moisture adsorbed on the adsorbent before use (adsorbent). In the present invention, the treatment for removing oxygen and moisture adsorbed on the substrate is referred to as “activation treatment”. The adsorbent activation process varies depending on the type of adsorbent, but the adsorbent is heated, the adsorbent is evacuated, the adsorbent is left in an inert gas stream, and the surface of the adsorbent is removed by cutting. It can be performed by a method such as a method of combining two or more of these methods.

[0015]

The activation treatment for the adsorbent is preferably performed by isolating the adsorbent from the outside air. Further, the adsorbent after the activation treatment is preferably isolated from the outside air until it is used for forming a sealing layer to be described later in order to prevent the activity from decreasing. For example, the activation process by heating or evacuation is performed in a state where the adsorbent is stored in a container that can shut off outside air such as a container with a vacuum cock, and after the activation process is finished, the cock is closed, It is preferable to store the adsorbent after the activation treatment in a state where the outside air is blocked until the time of use.

[0016]

In the method of the present invention, a sealing layer composed of an inert liquid containing the above adsorbent and having a dissolved oxygen concentration of 1 ppm or less is provided on the outer periphery of the organic EL element. It can be appropriately selected according to the type. In general, the larger the amount of adsorbent used, the higher the adsorbing effect.However, if the amount of adsorbent used is too large, the fluidity of the adsorbent is increased when the adsorbent is contained in an inert liquid described later to prepare a mixture. It is significantly lowered and it becomes difficult to form a sealing layer, or the organic EL element is damaged by the adsorbent.

[0017]

When the above mixed solution is prepared using an adsorbent having a small particle size, the mixed solution is prepared more than when the above mixed solution is prepared using an adsorbent having the same weight and a large particle size. Although the fluidity decreases and as a result, the formation of the sealing layer becomes more difficult, the adsorbent having a smaller particle size has a larger effective surface area than the adsorbent having a larger particle size, and therefore the adsorbed amount is also larger. Therefore, a small amount of adsorbent used (weight) does not necessarily mean that the sealing effect is small. The preferred amount of adsorbent used depends on the type and particle size of the adsorbent, but is generally within the range of 1 mg to 10 g per 1 ml of inert liquid described below, and more preferably per 1 ml of inert liquid described below. It is generally within the range of 30 mg to 3 g.

[0018]

The inert liquid that constitutes the sealing layer together with the adsorbent described above in the method of the present invention is a chemically and physically stable liquid. For example, even if it contacts with other substances, it causes chemical reaction or dissolution. It means a liquid with no stability. Specific examples of such an inert liquid include liquid fluorinated carbon such as perfluoroalkane, perfluoroamine, and perfluoropolyether. Liquid fluorinated carbon is (1) excellent in electrical insulation (for example, the dielectric breakdown voltage of demnum S-20 shown in Table 1 below is 72 kV when the sample thickness is 2.5 mm), (2) Since it does not dissolve in water or oil, the layer constituting the organic EL element is substantially not dissolved. (3) Since the wettability to the metal or glass surface is low, the organic EL element is Even when it is provided on the substrate, it has the advantage that it does not substantially cause separation of the electrode by entering the gap between the substrate surface and the electrode immediately above it (which constitutes the organic EL element). Therefore, it is a particularly suitable inert liquid.

[0019]

Although the inert liquid mentioned above is marketed, the sealing layer provided in the outer periphery of an organic EL element by the method of the present invention has a dissolved oxygen concentration of 1 ppm or less as described above, and the dissolved inert liquid of a commercial product is dissolved. Since the oxygen concentration is much higher than 1 ppm, it cannot be used as it is in the method of the present invention. Here, in the method of the present invention, the reason why the dissolved oxygen concentration of the sealing layer is limited to 1 ppm or less is that when the dissolved oxygen concentration of the sealing layer exceeds 1 ppm, it is difficult to strongly suppress the growth of dark spots. It is. The lower the dissolved oxygen concentration of the sealing layer, the better. However, practically, the range of 0.01 to 1 ppm is preferable, and 0.1 ppm or less is particularly preferable.

[0020]

The inert liquid used to form the sealing layer has a dissolved oxygen concentration higher than 1 ppm before the adsorbent is contained, and the dissolved oxygen concentration is 1 ppm or less by containing the adsorbent. However, in order to form a sealing layer having a higher sealing effect, it is preferable that the dissolved oxygen concentration in the stage before the adsorbent is contained is already 1 ppm or less. Therefore, the inert liquid is preferably used after the dissolved oxygen concentration is reduced to 1 ppm or less by a method such as room temperature vacuum degassing method, freezing vacuum degassing method, or inert gas replacement method. Which method is used to reduce the dissolved oxygen concentration is appropriately selected according to the type of inert liquid used.

[0021]

For example, in the case of perfluoroalkane or perfluoroamine, the vapor pressure at 25 ° C. is 10-2Many of them exceed Torr, but the vapor pressure at 25 ° C is 10-2Even if trying to perform vacuum deaeration at room temperature for those exceeding Torr, the degree of vacuum cannot be raised to below the vapor pressure, and the evaporation proceeds easily at room temperature. It is extremely difficult to reduce the dissolved oxygen concentration. Therefore, the vapor pressure at 25 ° C. is 10-2For those exceeding Torr, it is preferable to reduce the dissolved oxygen concentration by a freezing vacuum degassing method or an inert gas replacement method.

[0022]

In the case where the dissolved oxygen concentration is reduced by the freezing vacuum degassing method, for example, the step of freezing the object to be degassed (inactive liquid to reduce the dissolved oxygen concentration) using liquid nitrogen or the like is in a frozen state. 10 objects to be degassed-2A series of operations consisting of a step of evacuating below Torr and a step of thawing the degassed object in a frozen state is performed as many times as desired until the dissolved oxygen concentration in the degassed object becomes 1 ppm or less. Deaeration objects are Fluorinert FC-72, Fluorinert FC-84, Fluorinert FC-77, and Fluorinert FC-75 manufactured by Sumitomo 3M Co. (all are trade names, all of which are one type of perfluoroalkane). And Fluorinert FC-40, Fluorinert FC-43, and Fluorinert FC-70 (all are trade names, all of which are one type of perfluoroamine), and the above operations are generally performed in 5 By repeating the process more than once, the desired product is obtained. Further, when the dissolved oxygen concentration is reduced by the inert gas replacement method, for example, an inert gas (argon gas, nitrogen gas, helium gas, neon gas) with respect to 50 cc of the degassing target is 0.1 to 1 liter / min. Etc.) and the target product can be obtained by bubbling for approximately 4 to 8 hours until the dissolved oxygen concentration in the degassed object becomes 1 ppm or less. Of these two methods, the freeze vacuum degassing method is preferable because the dissolved oxygen concentration can be reduced by a relatively short operation.

[0023]

On the other hand, perfluoropolyether has a vapor pressure of 10 at 25 ° C.-2Mostly below Torr, vapor pressure at 25 ° C is 10-2For those below Torr, dissolved oxygen can be obtained not only by vacuum freeze degassing and inert gas replacement but also by room temperature vacuum degassing because of low vapor pressure at room temperature and low evaporation at room temperature. The concentration can be reduced.

[0024]

Vapor pressure at 25 ° C is 10-2When the dissolved oxygen concentration of the inert liquid that is equal to or lower than Torr is reduced by the room temperature vacuum degassing method, for example, the dissolved oxygen concentration in the degassed object is reduced to 1 ppm or less for the degassed object held at 160 ° C or lower. 10 until-2Vacuum is pulled below Torr. If the kinematic viscosity of the object to be degassed is 65 cSt or less during the degassing operation, dissolved oxygen can be degassed relatively easily. If the kinematic viscosity of the object to be degassed during the degassing operation is high, oxygen and moisture are tightly intercalated between the molecules, making it difficult to degas sufficiently. It is preferable to lower the kinematic viscosity, but in this case, the deaeration operation becomes complicated. Moreover, at the time of deaeration, you may stir a deaeration target object and / or throw the zeolite into a deaeration object as needed. When using zeolite, it is preferable to use what consists of porous materials, such as unglazed, glass, polytetrafluoroethylene (Teflon), as this zeolite. When the target product is obtained by the room temperature vacuum degassing method, if the kinematic viscosity of the degassed object is 65 cSt or less during the degassing operation, the time required for the degassing operation is approximately 0.1 to 2 hours.

[0025]

The vapor pressure at 25 ° C. is 10-2In the case where the dissolved oxygen concentration in the inert liquid which is equal to or lower than Torr is reduced by the freeze vacuum degassing method or the inert gas replacement method, the vapor pressure at 25 ° C. is 10-2Perform the same operation as for operations exceeding Torr.

Vapor pressure at 25 ° C is 10-2For inert liquids that are less than Torr, it is possible to reduce the dissolved oxygen concentration by a short time operation among the above three methods, and because the degassing operation is simple, the normal temperature vacuum degassing method is used. It is preferred to reduce the dissolved oxygen concentration.

[0026]

Specific examples of the inert liquid from which a dissolved oxygen concentration of 1 ppm or less can be easily obtained by a room temperature vacuum degassing method include various perfluoropolyethers shown in Table 1.

[Table 1]

[0027]

In addition, demnum S-20 in the above Table 1 has an average molecular weight of 2700, a dielectric breakdown voltage of a sample of 2.5 mm thickness is 72 kV, and a volume specific resistance is 10 at about 20 ° C.13Ωcm. And the structural formula is represented by the following formula (1).

[Chemical 1]

[0028]

The structural formula of Fomblin Z03 in Table 1 is represented by the following formula (2).

[Chemical formula 2]

[0029]

The structural formula of Galden H250 in Table 1 is represented by the following formula (3).

[Chemical Formula 3]

[0030]

In the method of the present invention, a sealing layer made of an inert liquid containing an adsorbent and having a dissolved oxygen concentration of 1 ppm or less is provided on the outer periphery of the organic EL element using the adsorbent described above and the inert liquid described above. However, it is particularly preferable that the sealing layer has a dissolved oxygen concentration of 1 ppm or less and a moisture content of 10 ppm or less. The sealing layer having a dissolved oxygen concentration of 1 ppm or less and a moisture content of 10 ppm or less includes an adsorbent and an inert liquid that contains the adsorbent and has a dissolved oxygen concentration of 1 ppm or less and a moisture content of 10 ppm or less. However, from the viewpoint of forming a sealing layer having a higher sealing effect, the dissolved oxygen concentration at the stage before containing the adsorbent and the adsorbent is 1 ppm or less, It is preferably formed using an inert liquid having a moisture content of 10 ppm or less.

[0031]

When the dissolved oxygen concentration in the inert liquid is reduced to 1 ppm or less by the room temperature vacuum degassing method, the dissolved oxygen concentration is reduced by further repeating the degassing operation at the same time when the dissolved oxygen concentration is reduced to 1 ppm or less by this method. An inert liquid having 1 ppm or less and a water content of 10 ppm or less can be obtained. When the dissolved oxygen concentration in the inert liquid is reduced to 1 ppm or less by the inert gas replacement method, the dissolved oxygen concentration is reduced to 1 ppm or less by this method, or the bubbling time is slightly increased. An inert liquid having an oxygen concentration of 1 ppm or less and a water content of 10 ppm or less can be obtained. When the dissolved oxygen concentration in the inert liquid is reduced to 1 ppm or less by the freezing vacuum degassing method, the inert liquid is vacuumed before or after the dissolved oxygen concentration is reduced to 1 ppm or less by this method. The inactive liquid having a dissolved oxygen concentration of 1 ppm or less and a water content of 10 ppm or less can be obtained by distilling in to divide into the first distillate, the main distillate, and the latter distillate and removing the first distillate and the latter .

By providing a sealing layer having a dissolved oxygen concentration of 1 ppm or less and a moisture content of 10 ppm or less, it becomes possible to further suppress the growth of dark spots.

[0032]

In providing the sealing layer on the outer periphery of the organic EL element, the entire organic EL element may be immersed in a container containing an inert liquid containing an adsorbent to provide the sealing layer on the outer periphery of the organic EL element. However, when the organic EL element is formed on a substrate, it is more preferable to provide a sealing layer as follows. That is, a housing material is provided outside the organic EL element formed on the substrate so as to cover the organic EL element in cooperation with the substrate while forming a gap between the organic EL element and the substrate. It is preferable to form a sealing layer in a space formed by the housing material.

[0033]

Specific examples of the method for providing the sealing layer on the outer periphery of the organic EL element using the housing material include the following methods (A) and (B).

[0034]

(A) After the adsorbent and the inert liquid are mixed to prepare a mixed solution, the mixed solution is formed by a substrate on which the organic EL element is provided and a housing material that covers the organic EL element on the substrate. A method of forming a sealing layer by filling the above-described space.

When the sealing layer is provided by this method, the above mixed solution should not be prepared in the air, but in a dry inert gas atmosphere (nitrogen gas atmosphere, argon gas atmosphere, etc.), for example, with a dry inert gas. It is preferable to carry out in a glove box with atmosphere substitution. In preparing the mixed liquid, the inert liquid may be poured into a container containing the adsorbent, or the adsorbent may be put into a container containing the inert liquid. Furthermore, in addition to a container containing an adsorbent and a container containing an inert liquid, a container for preparing a mixed solution is prepared separately, and the adsorbent and the inert liquid are simultaneously or separately added to this container. May be put in. When the adsorbent and the inert liquid are separately put into the mixed solution preparation container, either one may be put first.

[0035]

The formation of the sealing layer using the liquid mixture is performed by using the liquid mixture from the inlet provided in advance on the substrate on which the organic EL element is provided or the housing material covering the organic EL element on the substrate. It can be performed by filling the space and sealing the inlet after filling. The sealing layer is also preferably formed in a dry inert gas atmosphere.

This method is suitable for the case where the sealing layer is provided with a liquid mixture having high fluidity (an inert liquid containing an adsorbent).

[0036]

(B) An adsorbent and an inert liquid are separately placed in the space formed by the substrate on which the organic EL element is provided and the housing material that covers the organic EL element on the substrate, and the sealing layer is formed. How to form.

This method can be further divided into the following three (b1) to (b3). In any case, the sealing layer is preferably formed in a dry inert gas atmosphere.

[0037]

(b1) After placing the adsorbent on the organic EL element and on the substrate on which the organic EL element is provided and in the space, the housing material is provided on the substrate, and the substrate or A sealing layer is formed by filling the space with an inert liquid from an inlet provided in advance in the housing material. The inlet is sealed after filling with inert liquid.

[0038]

(b2) In the housing material, an adsorbent is put in a recess that is involved in the formation of the space, and after the housing material is provided on the substrate on which the organic EL element is provided, the substrate or the housing material A sealing layer is formed by filling the space with an inert liquid from an inlet provided in advance. The inlet is sealed after filling with inert liquid.

[0039]