JP2010182884A - Semiconductor light-emitting device and wiring substrate for light-emitting chip mounting - Google Patents

Semiconductor light-emitting device and wiring substrate for light-emitting chip mounting Download PDFInfo

- Publication number

- JP2010182884A JP2010182884A JP2009025284A JP2009025284A JP2010182884A JP 2010182884 A JP2010182884 A JP 2010182884A JP 2009025284 A JP2009025284 A JP 2009025284A JP 2009025284 A JP2009025284 A JP 2009025284A JP 2010182884 A JP2010182884 A JP 2010182884A

- Authority

- JP

- Japan

- Prior art keywords

- semiconductor light

- light emitting

- emitting device

- resin film

- chip

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

Landscapes

- Led Device Packages (AREA)

- Led Devices (AREA)

Abstract

Description

本発明は、半導体発光素子チップが載置された絶縁性基板を備える半導体発光装置、および、このような半導体発光装置に適用される発光チップ搭載用配線基板に関する。 The present invention relates to a semiconductor light emitting device including an insulating substrate on which a semiconductor light emitting element chip is placed, and a light emitting chip mounting wiring substrate applied to such a semiconductor light emitting device.

半導体発光素子による発光効率の向上、発光波長領域の拡大などにより、低消費電力での動作が可能な半導体発光装置が光源、信号源として多用されるようになってきた。しかし、更なる特性の向上などを目指して半導体発光素子チップのみならず、実装技術、パッケージ技術を含めた改良提案がなされている。 Semiconductor light emitting devices capable of operating with low power consumption have been widely used as light sources and signal sources due to improvements in light emission efficiency and expansion of the light emission wavelength region due to semiconductor light emitting elements. However, improvement proposals including not only semiconductor light emitting device chips but also mounting techniques and package techniques have been made with the aim of further improving the characteristics.

例えば、基板に半導体発光素子チップを搭載し、周囲に壁部を設けて反射光を発生させて特性を向上させる技術が提案されている(例えば、特許文献1参照。)。 For example, a technique has been proposed in which a semiconductor light emitting element chip is mounted on a substrate and a wall is provided around the substrate to generate reflected light to improve characteristics (see, for example, Patent Document 1).

この従来技術によれば、壁部を形成するのに、大型の金型が必要となるトランスファーモールドを適用するとしている。また、壁部に反射のための傾斜を持たせる必要があるとしている。 According to this prior art, a transfer mold that requires a large mold is applied to form the wall portion. In addition, the wall portion needs to have an inclination for reflection.

したがって、設備が大掛かりとなり、コストの上昇を招く恐れがある。また、壁部を反射面として反射効率を向上させていることから、壁部の光学設計が必要で構造が複雑化し、また、壁部の傾斜面を構成するために大きな面積を必要とするなど多くの課題を抱えている。さらに、可視光反射率は70%(実態としては85%が上限である)と十分な反射率(光取り出し効率)を実現することができなかった。 Therefore, the facility becomes large and there is a risk of increasing the cost. In addition, since the reflection efficiency is improved by using the wall as a reflection surface, the optical design of the wall is required, the structure is complicated, and a large area is required to configure the inclined surface of the wall, etc. There are many challenges. Further, the visible light reflectance is 70% (the actual upper limit is 85%), and a sufficient reflectance (light extraction efficiency) could not be realized.

本発明はこのような状況に鑑みてなされたものであり、半導体発光素子チップの外周にルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えるという簡単な構成によって、反射効率を向上させて、半導体発光装置全体としての実質的な輝度および光取り出し効率を向上させた半導体発光装置を提供することを目的とする。 The present invention has been made in view of such a situation, and the reflection efficiency is improved by a simple configuration including a first resin film containing dispersed rutile-type titanium oxide fine particles on the outer periphery of a semiconductor light emitting element chip. Thus, an object of the present invention is to provide a semiconductor light emitting device in which substantial luminance and light extraction efficiency as a whole semiconductor light emitting device are improved.

また、本発明は、半導体発光素子チップが載置されるチップ配置領域を囲む外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えるという簡単な構成によって、反射効率を向上させて、半導体発光装置全体としての実質的な輝度および光取り出し効率を向上させることが可能な発光チップ搭載用配線基板を提供することを他の目的とする。 Further, the present invention has a simple configuration including a first resin film formed by laminating and containing rutile-type titanium oxide fine particles formed by laminating on an outer peripheral region surrounding a chip arrangement region on which a semiconductor light emitting element chip is placed. Another object of the present invention is to provide a wiring board for mounting a light-emitting chip that can improve the reflection efficiency and improve the substantial luminance and light extraction efficiency of the entire semiconductor light-emitting device.

本発明に係る半導体発光装置は、半導体発光素子チップが載置された絶縁性基板を備える半導体発光装置であって、前記半導体発光素子チップが配置されたチップ配置領域と、該チップ配置領域を囲む外周領域とを前記絶縁性基板の表面に備え、前記外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えることを特徴とする。 A semiconductor light-emitting device according to the present invention is a semiconductor light-emitting device including an insulating substrate on which a semiconductor light-emitting element chip is placed, and surrounds the chip placement area where the semiconductor light-emitting element chip is placed, and the chip placement area And a first resin film which is formed by laminating the outer peripheral region on the surface of the insulating substrate and containing rutile-type titanium oxide fine particles dispersed therein.

この構成により、半導体発光素子チップから放射された光を第1樹脂膜の表面(発光チップ搭載用配線基板の表面側)で前方方向へ確実に反射させることが可能となるので、反射効率を向上させて、半導体発光装置全体としての実質的な輝度および光取り出し効率を向上させることができる。 With this configuration, the light emitted from the semiconductor light emitting element chip can be reliably reflected in the forward direction on the surface of the first resin film (the surface side of the light emitting chip mounting wiring board), thus improving the reflection efficiency. Thus, the substantial luminance and light extraction efficiency of the semiconductor light emitting device as a whole can be improved.

本発明に係る半導体発光装置では、前記半導体発光素子チップの表面の高さは、前記第1樹脂膜の表面の高さより低いことを特徴とする。 In the semiconductor light emitting device according to the present invention, the height of the surface of the semiconductor light emitting element chip is lower than the height of the surface of the first resin film.

この構成により、半導体発光素子からの光を確実に効率よく前方方向へ反射させることができる。 With this configuration, it is possible to reliably and efficiently reflect the light from the semiconductor light emitting element in the forward direction.

本発明に係る半導体発光装置では、前記チップ配置領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第2樹脂膜を備えることを特徴とする。 The semiconductor light emitting device according to the present invention includes a second resin film that is formed by laminating in the chip arrangement region and contains rutile-type titanium oxide fine particles dispersed therein.

この構成により、半導体発光素子チップの裏面側へ放射される光を第2樹脂層の表面で前方方向へ有効に反射させて、さらに輝度および光取り出し効率を向上させることができる。 With this configuration, the light emitted to the back surface side of the semiconductor light emitting element chip can be effectively reflected in the front direction on the surface of the second resin layer, and the luminance and light extraction efficiency can be further improved.

本発明に係る半導体発光装置では、前記半導体発光素子チップは、前記第2樹脂膜に載置され、前記半導体発光素子チップの表面の高さは、前記第1樹脂膜の表面の高さより低いことを特徴とする。 In the semiconductor light emitting device according to the present invention, the semiconductor light emitting element chip is placed on the second resin film, and the height of the surface of the semiconductor light emitting element chip is lower than the height of the surface of the first resin film. It is characterized by.

この構成により、半導体発光素子からの光を確実に効率よく前方方向へ反射させることができる。 With this configuration, it is possible to reliably and efficiently reflect the light from the semiconductor light emitting element in the forward direction.

本発明に係る半導体発光装置では、前記チップ配置領域に充填された透光性樹脂で形成され前記第1樹脂膜の表面に対して面一とされた表面を有する樹脂封止部と、前記第1樹脂膜および前記樹脂封止部を被覆する光学薄膜層とを備えることを特徴とする。 In the semiconductor light emitting device according to the present invention, a resin sealing portion formed of a translucent resin filled in the chip arrangement region and having a surface flush with the surface of the first resin film; 1 resin film and the optical thin film layer which coat | covers the said resin sealing part, It is characterized by the above-mentioned.

この構成により、表面での輝度を均一化することが可能となり、表示品質を向上させた半導体発光装置とすることができる。 With this configuration, the luminance on the surface can be made uniform, and a semiconductor light emitting device with improved display quality can be obtained.

本発明に係る半導体発光装置では、前記外周領域に形成され前記絶縁性基板を貫通する貫通孔と、該貫通孔に充填されて前記第1樹脂膜に接合されルチル型酸化チタン微粒子を分散させて含有する充填樹脂部と、前記充填樹脂部に接合させて前記絶縁性基板の裏面に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第3樹脂膜とを備えることを特徴とする。 In the semiconductor light emitting device according to the present invention, a through-hole formed in the outer peripheral region and penetrating the insulating substrate, and filled in the through-hole and bonded to the first resin film are dispersed with the rutile titanium oxide fine particles. And a third resin film which is formed by laminating rutile titanium oxide fine particles formed by laminating on the back surface of the insulating substrate bonded to the filled resin portion. .

この構成により、第1樹脂膜、充填樹脂部、第3樹脂膜を介して放熱経路を構成することが可能となり、半導体発光素子チップからの熱を効率よく裏面の側へ放熱して、発光効率および放熱性、信頼性を向上させることができる。 With this configuration, it is possible to configure a heat dissipation path through the first resin film, the filling resin portion, and the third resin film, and heat from the semiconductor light emitting element chip is efficiently radiated to the back surface side, thereby improving the light emission efficiency. In addition, heat dissipation and reliability can be improved.

本発明に係る半導体発光装置では、前記第3樹脂膜に当接されたヒートシンクを備えることを特徴とする。 The semiconductor light emitting device according to the present invention includes a heat sink in contact with the third resin film.

この構成により、半導体発光素子チップからの熱を効率よく放熱して、発光効率および放熱性、信頼性を向上させることができる。 With this configuration, it is possible to efficiently dissipate heat from the semiconductor light emitting element chip, and to improve light emission efficiency, heat dissipation, and reliability.

本発明に係る半導体発光装置では、前記第1樹脂膜は、前記絶縁性基板の垂直方向での可視光反射率を90%以上とされていることを特徴とする。 In the semiconductor light emitting device according to the present invention, the first resin film has a visible light reflectance of 90% or more in a vertical direction of the insulating substrate.

この構成により、半導体発光素子チップからの光を前方(絶縁性基板の表面の垂直方向)へ確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。 With this configuration, the light from the semiconductor light emitting element chip can be reliably reflected forward (in the direction perpendicular to the surface of the insulating substrate), so that the luminance and the light extraction rate can be reliably improved.

本発明に係る半導体発光装置では、前記第1樹脂膜は、厚さを60μm以上とされていることを特徴とする。 In the semiconductor light emitting device according to the present invention, the first resin film has a thickness of 60 μm or more.

この構成により、可視光反射率を向上させて半導体発光素子チップからの光を確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。 With this configuration, it is possible to improve the visible light reflectance and reliably reflect the light from the semiconductor light emitting element chip, and thus it is possible to reliably improve the luminance and the light extraction rate.

本発明に係る半導体発光装置では、前記第1樹脂膜は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されたことを特徴とする。 In the semiconductor light-emitting device according to the present invention, the first resin film is formed by applying a rutile-type titanium oxide fine particle-dispersed paste and then thermally curing it.

この構成により、容易かつ確実に第1樹脂膜を形成することができる。 With this configuration, the first resin film can be easily and reliably formed.

本発明に係る半導体発光装置では、前記第2樹脂膜は、前記絶縁性基板の垂直方向での可視光反射率を90%以上とされていることを特徴とする。 In the semiconductor light emitting device according to the present invention, the second resin film has a visible light reflectance of 90% or more in a vertical direction of the insulating substrate.

この構成により、半導体発光素子チップからの光を確実に前方(絶縁性基板の表面の垂直方向)へ反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。 With this configuration, it is possible to reliably reflect light from the semiconductor light emitting element chip forward (perpendicular to the surface of the insulating substrate), so that the luminance and the light extraction rate can be reliably improved.

本発明に係る半導体発光装置では、前記第2樹脂膜は、厚さを60μm以上とされていることを特徴とする。 In the semiconductor light emitting device according to the present invention, the second resin film has a thickness of 60 μm or more.

この構成により、可視光反射率を向上させて半導体発光素子チップからの光を確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。 With this configuration, it is possible to improve the visible light reflectance and reliably reflect the light from the semiconductor light emitting element chip, and thus it is possible to reliably improve the luminance and the light extraction rate.

本発明に係る半導体発光装置では、前記第2樹脂膜は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されたことを特徴とする。 In the semiconductor light-emitting device according to the present invention, the second resin film is formed by applying a rutile-type titanium oxide fine particle-dispersed paste and then thermally curing it.

この構成により、容易かつ確実に第2樹脂膜を形成することができる。 With this configuration, the second resin film can be easily and reliably formed.

本発明に係る半導体発光装置では、前記充填樹脂部および前記第3樹脂膜は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されたことを特徴とする。 In the semiconductor light emitting device according to the present invention, the filling resin portion and the third resin film are formed by applying a rutile-type titanium oxide fine particle dispersed paste and then thermosetting.

この構成により、容易かつ確実に充填樹脂部および第3樹脂膜を形成することができる。 With this configuration, the filled resin portion and the third resin film can be formed easily and reliably.

本発明に係る半導体発光装置では、前記ルチル型酸化チタン微粒子分散ペーストは、ルチル型酸化チタン微粒子を分散させた溶質としてのポリマーと、溶媒としてのポリマー溶解剤とを含むことを特徴とする。 In the semiconductor light emitting device according to the present invention, the rutile-type titanium oxide fine particle-dispersed paste includes a polymer as a solute in which the rutile-type titanium oxide fine particles are dispersed and a polymer dissolving agent as a solvent.

この構成により、第1樹脂膜、第2樹脂膜、充填樹脂部、第3樹脂膜を容易かつ精度良く形成することができる。 With this configuration, the first resin film, the second resin film, the filling resin portion, and the third resin film can be easily and accurately formed.

本発明に係る発光チップ搭載用配線基板は、半導体発光素子チップが載置される絶縁性基板を備える発光チップ搭載用配線基板であって、前記半導体発光素子チップが配置されるチップ配置領域と、該チップ配置領域を囲む外周領域とを前記絶縁性基板の表面に備え、前記外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えることを特徴とする。 A light emitting chip mounting wiring board according to the present invention is a light emitting chip mounting wiring board including an insulating substrate on which a semiconductor light emitting element chip is mounted, and a chip arrangement region in which the semiconductor light emitting element chip is disposed; An outer peripheral region surrounding the chip placement region is provided on the surface of the insulating substrate, and the first resin film is formed by laminating rutile-type titanium oxide fine particles formed by being laminated on the outer peripheral region. .

この構成により、載置した半導体発光素子チップから放射される光を第1樹脂膜の表面(発光チップ搭載用配線基板の表面)で前方方向へ確実に反射させることが可能となるので、反射効率を向上させて、半導体発光装置全体としての実質的な輝度および光取り出し効率を向上させることが可能な発光チップ搭載用配線基板とすることができる。 With this configuration, it is possible to reliably reflect light emitted from the mounted semiconductor light emitting element chip in the forward direction on the surface of the first resin film (surface of the light emitting chip mounting wiring board). As a result, it is possible to obtain a light emitting chip mounting wiring board capable of improving the substantial luminance and light extraction efficiency of the entire semiconductor light emitting device.

本発明に係る半導体発光装置によれば、半導体発光素子チップが載置された絶縁性基板を備える半導体発光装置であって、半導体発光素子チップが配置されたチップ配置領域と、チップ配置領域を囲む外周領域とを絶縁性基板の表面に備え、外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えることから、半導体発光素子チップから放射された光を第1樹脂膜の表面(発光チップ搭載用配線基板の表面側)で前方方向へ確実に反射させることが可能となるので、反射効率を向上させて、半導体発光装置全体としての実質的な輝度および光取り出し効率を向上させることができるという効果を奏する。 The semiconductor light-emitting device according to the present invention is a semiconductor light-emitting device including an insulating substrate on which a semiconductor light-emitting element chip is placed, and surrounds the chip placement area where the semiconductor light-emitting element chip is placed and the chip placement area Since the outer peripheral region is provided on the surface of the insulating substrate, and the first resin film is formed by laminating the outer peripheral region and containing the rutile-type titanium oxide fine particles dispersed therein, the light emitted from the semiconductor light emitting element chip can be obtained. Since the light can be reliably reflected in the forward direction on the surface of the first resin film (the surface side of the light emitting chip mounting wiring board), the reflection efficiency is improved, and the substantial luminance and the entire semiconductor light emitting device can be improved. There is an effect that the light extraction efficiency can be improved.

本発明に係る発光チップ搭載用配線基板によれば、半導体発光素子チップが載置される絶縁性基板を備える発光チップ搭載用配線基板であって、半導体発光素子チップが配置されるチップ配置領域と、チップ配置領域を囲む外周領域とを絶縁性基板の表面に備え、外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えることから、載置した半導体発光素子チップから放射される光を第1樹脂膜の表面(発光チップ搭載用配線基板の表面側)で前方方向へ確実に反射させることが可能となるので、反射効率を向上させて、半導体発光装置全体としての実質的な輝度および光取り出し効率を向上させることが可能な発光チップ搭載用配線基板とすることができるという効果を奏する。 According to the light emitting chip mounting wiring substrate according to the present invention, the light emitting chip mounting wiring substrate includes an insulating substrate on which the semiconductor light emitting element chip is mounted, and a chip arrangement region in which the semiconductor light emitting element chip is disposed; Since the semiconductor substrate is provided with a first resin film which is provided on the surface of the insulating substrate with an outer peripheral region surrounding the chip arrangement region, and is formed by laminating the outer peripheral region and containing the dispersed rutile titanium oxide fine particles. The light emitted from the light emitting element chip can be reliably reflected in the forward direction on the surface of the first resin film (the surface side of the light emitting chip mounting wiring board), so that the reflection efficiency is improved and the semiconductor light emission The light emitting chip mounting wiring board capable of improving the substantial luminance and light extraction efficiency of the entire device can be obtained.

以下、本発明の実施の形態を図面に基づいて説明する。 Hereinafter, embodiments of the present invention will be described with reference to the drawings.

<実施の形態1>

図1ないし図3に基づいて、本実施の形態に係る半導体発光装置、発光チップ搭載用配線基板について説明する。なお、図2Aないし図2Eでは、半導体発光装置、発光チップ搭載用配線基板の製造工程(製造方法)について説明する。図3では、変形例について説明する。

<

A semiconductor light emitting device and a light emitting chip mounting wiring board according to the present embodiment will be described with reference to FIGS. 2A to 2E, a manufacturing process (manufacturing method) of the semiconductor light emitting device and the light emitting chip mounting wiring board will be described. FIG. 3 illustrates a modification.

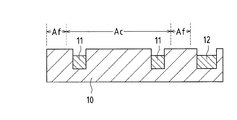

図1は、本発明の実施の形態1に係る半導体発光装置および発光チップ搭載用配線基板の構成を示す説明図であり、(A)は(B)の矢符A−Aでの断面の端面図、(B)は平面図である。

FIG. 1 is an explanatory view showing a configuration of a semiconductor light emitting device and a light emitting chip mounting wiring board according to

本実施の形態に係る半導体発光装置1は、半導体発光素子チップ2が載置された絶縁性

基板10を備え、半導体発光素子チップ2が配置されたチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21を備える。

A semiconductor

したがって、半導体発光素子チップ2から放射された光を第1樹脂膜21の表面(発光チップ搭載用配線基板1pbの表面10s側)で前方方向へ確実に反射させることが可能となるので、反射効率を向上させて、半導体発光装置1全体としての実質的な輝度および光取り出し効率を向上させることができる。

Therefore, the light emitted from the semiconductor light-emitting

なお、絶縁性基板10には、半導体発光素子チップ2の電極が接続ワイヤ11wを介して接続される電極接続端子11が形成され、電極接続端子11は、配線パターン13を介して外部端子12へ接続されている。したがって、外部から外部端子12へ電力(電流)を供給することによって、半導体発光素子チップ2へ電流を供給して発光させることができる。

The insulating

半導体発光素子チップ2の表面の高さHc(表面10sからの高さ)は、第1樹脂膜21の表面の高さHf(表面10sからの高さ)より低い。したがって、半導体発光素子チップ2からの光を確実に効率よく前方方向へ反射させることができる。

The surface height Hc (height from the

また、第1樹脂膜21は、絶縁性基板10の垂直方向での可視光反射率を90%以上とされている。したがって、半導体発光素子チップ2からの光を前方(絶縁性基板10の表面10sの垂直方向)へ確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。なお、可視光反射率は、95%以上であることが好ましい。また、可視光反射率を測定したときの可視光の波長領域は、450nmから650nmまでである。

The

第1樹脂膜21は、厚さを60μm以上とされている。したがって、可視光反射率を向上させて半導体発光素子チップ2からの光を確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。

The

第1樹脂膜21は、ルチル型酸化チタン微粒子分散ペーストを熱硬化させて形成されている。したがって、容易かつ確実に第1樹脂膜21を形成することができる。なお、第1樹脂膜21の積層、形成方法については、図2Bで詳細を説明する。

The

半導体発光装置1は、チップ配置領域Acに充填された透光性樹脂で形成され第1樹脂膜21の表面に対して面一とされた表面を有する樹脂封止部25と、第1樹脂膜21および樹脂封止部25を被覆する光学薄膜層31とを備える。したがって、表面での輝度を均一化することが可能となり、表示品質を向上させた半導体発光装置1とすることができる。

The semiconductor

本実施の形態に係る発光チップ搭載用配線基板1pbは、半導体発光素子チップ2が載置される絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されるチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21を備える。

The light-emitting chip mounting wiring board 1pb according to the present embodiment includes an insulating

したがって、載置した半導体発光素子チップ2から放射される光を第1樹脂膜21の表面(発光チップ搭載用配線基板1pbの表面10s側)で前方方向へ確実に反射させることが可能となるので、反射効率を向上させて、半導体発光装置1全体としての実質的な輝度および光取り出し効率を向上させることが可能な発光チップ搭載用配線基板1pbとすることができる。

Therefore, the light emitted from the mounted semiconductor light emitting

図2Aは、本発明の実施の形態1に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、絶縁性基板を準備した状態を示す断面の端面図である。 FIG. 2A is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the first embodiment of the present invention, and is an end view of a cross section showing a state in which an insulating substrate is prepared.

先ず、絶縁性基板10を準備する。絶縁性基板10は、電極接続端子11、外部端子12、配線パターン13(図2A〜図2Eでは、不図示。)を備える。絶縁性基板10は、例えばガラスエポキシ基板で構成してある。また、電極接続端子11、外部端子12は、銅箔を貼り付け、適宜パターニングすることによって形成されている。ガラスエポキシ基

板は、適宜の顔料が含まれるが、緑色、黒色、白色いずれであっても適用することが可能である。

First, the insulating

図2Bは、本発明の実施の形態1に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、第1樹脂膜を形成した状態を示す断面の端面図である。

FIG. 2B is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to

外周領域Afに第1樹脂膜21を形成する。第1樹脂膜21は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成される。したがって、容易かつ確実に第1樹脂膜21を形成することができる。なお、第1樹脂膜21を成膜する前に、絶縁性基板10の表面に適宜の表面処理(粗化処理、洗浄処理)を施し、表面10sに対するルチル型酸化チタン微粒子分散ペーストの密着性を向上させておく。

The

ルチル型酸化チタン微粒子分散ペーストの塗布方法としては、例えば、スクリーン印刷技術を適用することが可能である。また、形成したい膜厚に対応した板厚を有する板枠をマスクとしてチップ配置領域Acに配置し、板枠の窓部内側にルチル型酸化チタン微粒子分散ペーストを充填して成膜することが可能である。 As a method for applying the rutile-type titanium oxide fine particle-dispersed paste, for example, a screen printing technique can be applied. In addition, it is possible to form a film by placing a plate frame having a thickness corresponding to the film thickness to be formed in the chip arrangement area Ac as a mask and filling the inside of the window portion of the plate frame with a rutile type titanium oxide fine particle dispersion paste. It is.

ペースト塗布後、例えば、100℃未満の温度で10分程度乾燥し、さらに、オーブンで150℃、1時間程度の加熱処理を施して熱硬化させることによって第1樹脂膜21を形成することができる。

After applying the paste, for example, the

ルチル型酸化チタン微粒子分散ペーストは、ルチル型酸化チタン微粒子を分散させた溶質としてのポリマーと、溶媒としてのポリマー溶解剤とを含む。したがって、第1樹脂膜21を容易かつ精度良く形成することができる。

The rutile-type titanium oxide fine particle-dispersed paste contains a polymer as a solute in which rutile-type titanium oxide fine particles are dispersed and a polymer dissolving agent as a solvent. Therefore, the

ルチル型酸化チタン微粒子分散ペーストは、例えば、次の成分で構成することが可能である。なお、光硬化型の場合は、光透過性が悪い(反射が強い)ことから、膜厚を稼ぐことが困難であるので、熱重合型(熱硬化型)とすることが好ましい。 The rutile-type titanium oxide fine particle dispersed paste can be composed of, for example, the following components. In the case of the photo-curing type, it is difficult to increase the film thickness because of poor light transmission (strong reflection), and therefore it is preferable to use a heat polymerization type (thermo-curing type).

つまり、溶質として、ルチル型酸化チタン微粒子、ポリマー(例えば、可視光吸収が少ない、アクリル、オレフィン、シリコン系ポリマーなどを適用することが可能であり、ルチル型酸化チタン微粒子を分散させることが可能であれば良い。)、および、ポリマー架橋のためのエポキシ基を有する化合物を含み、溶媒となるポリマー溶解剤として均一性の良い乾燥塗膜を得られるように適宜調整された混合溶媒を含むペーストを適用する。 That is, as the solute, rutile type titanium oxide fine particles and polymers (for example, acrylic, olefin, silicon-based polymer having little visible light absorption, etc. can be applied, and rutile type titanium oxide fine particles can be dispersed. And a paste containing a mixed solvent that is appropriately adjusted so as to obtain a dry coating film having good uniformity as a polymer solubilizing agent that contains a compound having an epoxy group for polymer crosslinking and serves as a solvent. Apply.

また、ルチル型酸化チタン微粒子分散ペーストには、必要に応じて、微粒子分散材、樹脂酸化防止剤、樹脂劣化防止剤、熱重合開始剤、帯電防止剤などを混合することができる。 The rutile-type titanium oxide fine particle dispersion paste can be mixed with a fine particle dispersion material, a resin antioxidant, a resin deterioration inhibitor, a thermal polymerization initiator, an antistatic agent, and the like, if necessary.

また、第1樹脂膜21は、厚さを60μm以上とされている。したがって、可視光反射率を向上させて半導体発光素子チップ2からの光を確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。

The

なお、第1樹脂膜21の厚さと可視光反射率(波長領域=450nm〜650nm)との関係を精査した結果、厚さ25μmでは、可視光反射率はほぼ90%、厚さ40μmでは、可視光反射率はほぼ90%〜95%、厚さ60μmでは、可視光反射率はほぼ95%となった。

As a result of examining the relationship between the thickness of the

したがって、成膜時の厚さのバラツキを考慮したとき、第1樹脂膜21の厚さを60μm以上とすることによって、可視光反射率90%(より好ましくは95%)以上を確実に達成することが可能である。

Therefore, when the variation in thickness at the time of film formation is taken into consideration, by setting the thickness of the

第1樹脂膜21を容易かつ精度良く形成するため、ルチル型酸化チタン微粒子分散ペーストの塗布を複数回繰り返して積層することによって所望の膜厚とすることが可能である。なお、ルチル型酸化チタン微粒子分散ペーストを適用することによって、従来のソルダーレジストなどでは困難であった比較的薄い膜(厚さ60μm以上)で、高い可視光反射率90%(好ましくは95%)を実現することが可能となった。

In order to form the

図2Cは、本発明の実施の形態1に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、半導体発光素子チップを配置して接続した状態を示す断面の端面図である。

FIG. 2C is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to

チップ配置領域Acへ半導体発光素子チップ2を載置(ダイボンディング)する。適宜

の接着部材を介挿することによって、容易に接着させることが可能である。接着部材としては、銀ペーストなどの導電性接着剤、あるいは導電性接着テープなどを適用することが可能である。

The semiconductor light emitting

半導体発光素子チップ2を載置した後、接続ワイヤ11wを介して半導体発光素子チップ2の電極を電極接続端子11へ接続する。

After placing the semiconductor light emitting

なお、半導体発光素子チップ2の表面の高さHcは、第1樹脂膜21の表面の高さHfより低い状態となっている。つまり、予め第1樹脂膜21の表面の高さHf(第1樹脂膜21の膜厚)を、半導体発光素子チップ2のチップ厚より厚く形成しておく。したがって、半導体発光素子チップ2からの光が側面方向へ放出されることがなく、半導体発光素子チップ2からの光を確実に効率よく前方方向へ反射させることができる。

Note that the surface height Hc of the semiconductor light emitting

図2Dは、本発明の実施の形態1に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、樹脂封止部を形成した状態を示す断面の端面図である。 FIG. 2D is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the first embodiment of the present invention, and is an end view of a cross section showing a state in which a resin sealing portion is formed. .

第1樹脂膜21で囲まれたチップ配置領域Acへ透光性樹脂を充填して第1樹脂膜21の表面と面一の表面を有する樹脂封止部25を形成する。通常の透光性樹脂を適用することが可能である。

The chip placement region Ac surrounded by the

透光性樹脂としては、例えば、エポキシ樹脂、シリコーン樹脂などを適用することが可能である。また、第1樹脂膜21と樹脂封止部25とを面一の表面とするために表面を多少研磨することも可能である。

As the translucent resin, for example, an epoxy resin, a silicone resin, or the like can be applied. In order to make the

なお、熱硬化性のエポキシ樹脂、シリコーン樹脂ではなく、UV(紫外線)照射によって硬化するUV硬化樹脂を適用することによって加熱工程を不要とすることが可能である。 Note that it is possible to eliminate the heating step by applying a UV curable resin that is cured by UV (ultraviolet) irradiation instead of a thermosetting epoxy resin or silicone resin.

図2Eは、本発明の実施の形態1に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、光学薄膜層を形成した状態を示す断面の端面図である。 FIG. 2E is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the first embodiment of the present invention, and is an end view of a cross section showing a state in which an optical thin film layer is formed.

第1樹脂膜21および樹脂封止部25の表面に、光学薄膜層31を形成する。光学薄膜層31は、光の放射性を改善すること、表面の傷を防止することなどを目的とし、例えば、ハードコート層、反射防止層、防汚コート層で構成される。適宜の湿式法で塗布形成することが可能である。

An optical

図3は、本発明の実施の形態1に係る半導体発光装置の変形例を示す断面の端面図である。 FIG. 3 is an end view of a cross section showing a modification of the semiconductor light emitting device according to the first embodiment of the present invention.

本変形例に係る半導体発光装置1は、第1樹脂膜21および樹脂封止部25と光学薄膜層33との間にレンズ部32を配置したものである。レンズ部32は、例えば予めレンズ状に形成され、光学薄膜層33を予め被覆された半球状ガラスを第1樹脂膜21および樹脂封止部25に載置することによって形成することが可能である。

In the semiconductor

<実施の形態2>

図4および図5に基づいて、本実施の形態に係る半導体発光装置、発光チップ搭載用配線基板について説明する。図5では、変形例について説明する。

<

The semiconductor light emitting device and the light emitting chip mounting wiring board according to the present embodiment will be described with reference to FIGS. FIG. 5 illustrates a modification.

なお、基本的な構成は、実施の形態1の半導体発光装置1、発光チップ搭載用配線基板1pbと同様であるので、符号を援用し、主に異なる事項について説明する。

The basic configuration is the same as that of the semiconductor light-emitting

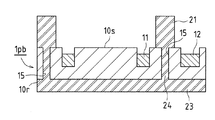

図4は、本発明の実施の形態2に係る半導体発光装置および発光チップ搭載用配線基板の構成を示す断面の端面図である。 FIG. 4 is an end view in cross section showing the configuration of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the second embodiment of the present invention.

本実施の形態に係る半導体発光装置1は、半導体発光素子チップ2が載置された絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されたチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21と、チップ配置領域Acに形成されルチル型酸化チタン微粒子を分散させて含有する第2樹脂膜22とを備える。したがって、半導体発光素子チップ2の裏面側へ放射される光を第2樹脂膜22の表面で有効に前方方向へ反射させて、さらに輝度および光取り出し効率を向上させることができる。

A semiconductor

なお、第1樹脂膜21および第2樹脂膜22は、同一の素材で同様に形成することが可能である。したがって、第1段階で、第2樹脂膜22および第1樹脂膜21の1層目として第1樹脂膜21fを塗布して形成し、第2段階で第1樹脂膜21の残り部分を塗布して形成することが可能である。第1樹脂膜21と第2樹脂膜22をそれぞれ個別に形成することも可能である。

In addition, the

また、半導体発光素子チップ2は、第2樹脂膜22に載置され、半導体発光素子チップ2の表面の高さHcは、第1樹脂膜21の表面の高さHfより低い。したがって、半導体発光素子チップ2からの光を確実に効率よく前方方向へ反射させることができる。なお、第2樹脂膜22は、適宜の硬度に硬化させてあることから、半導体発光素子チップ2を第2樹脂膜22の表面へ容易かつ精度良く接着部材を介挿させて載置することが可能である。接着部材は、実施の形態1の場合と同様のものを適用することが可能である。

The semiconductor light emitting

第2樹脂膜22は、絶縁性基板10の垂直方向での可視光反射率を90%以上とされている。したがって、半導体発光素子チップ2からの光を確実に前方(絶縁性基板10の表面10sの垂直方向)へ反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。

The

第2樹脂膜22は、厚さを60μm以上とされている。したがって、可視光反射率を向上させて半導体発光素子チップ2からの光を確実に反射することが可能となるので、輝度および光取り出し率を確実に向上させることができる。

The

第2樹脂膜22は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されている。したがって、容易かつ確実に第2樹脂膜22を形成することができる。

The

本実施の形態に係る発光チップ搭載用配線基板1pbは、半導体発光素子チップ2が載置される絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されるチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21と、チップ配置領域Acに形成されルチル型酸化チタン微粒子を分散させて含有する第2樹脂膜22とを備える。

The light-emitting chip mounting wiring board 1pb according to the present embodiment includes an insulating

したがって、載置した半導体発光素子チップ2から放射される光を第1樹脂膜21の表面(発光チップ搭載用配線基板1pbの表面10s側)で前方方向へ確実に反射させ、また、半導体発光素子チップの裏面側へ放射される光を第2樹脂膜22の表面(発光チップ搭載用配線基板1pbの表面10s)で有効に反射させることが可能となるので、反射効率を向上させて、半導体発光装置1全体としての実質的な輝度および光取り出し効率を向上させることが可能な発光チップ搭載用配線基板1pbとすることができる。

Therefore, the light emitted from the mounted semiconductor light emitting

図5は、本発明の実施の形態2に係る半導体発光装置の変形例を示す断面の端面図である。 FIG. 5 is a sectional end view showing a modification of the semiconductor light emitting device according to the second embodiment of the present invention.

本変形例に係る半導体発光装置1は、実施の形態1の図3で示した、レンズ部32、光学薄膜層33を備える点で、図3の場合と同様であるので詳細な説明を省略する。

The semiconductor

<実施の形態3>

図6ないし図8に基づいて、本実施の形態に係る半導体発光装置、発光チップ搭載用配線基板について説明する。なお、図7Aないし図7Fでは、半導体発光装置、発光チップ搭載用配線基板の製造工程(製造方法)について説明する。図8では、変形例について説明する。

<Embodiment 3>

The semiconductor light emitting device and the light emitting chip mounting wiring board according to the present embodiment will be described with reference to FIGS. 7A to 7F, a manufacturing process (manufacturing method) of the semiconductor light emitting device and the light emitting chip mounting wiring board will be described. In FIG. 8, a modified example will be described.

なお、基本的な構成は、実施の形態1の半導体発光装置1、発光チップ搭載用配線基板1pbと同様であるので、符号を援用し、主に異なる事項について説明する。

The basic configuration is the same as that of the semiconductor light-emitting

図6は、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の構成を示す断面の端面図である。 FIG. 6 is an end view of a cross section showing the configuration of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the third embodiment of the present invention.

本実施の形態に係る半導体発光装置1は、半導体発光素子チップ2が載置された絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されたチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21

と、外周領域Afに形成され絶縁性基板10を貫通する貫通孔15と、貫通孔15に充填されて第1樹脂膜21に接合されルチル型酸化チタン微粒子を分散させて含有する充填樹脂部24と、充填樹脂部24に接合させて絶縁性基板10の裏面10rに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第3樹脂膜23とを備える。

A semiconductor

A through

したがって、第1樹脂膜21、充填樹脂部24、第3樹脂膜23を介して放熱経路を構成することが可能となり、半導体発光素子チップ2からの熱を効率よく裏面10rの側へ放熱して、発光効率および放熱性、信頼性を向上させることができる。

Therefore, a heat dissipation path can be configured through the

充填樹脂部24および第3樹脂膜23は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されている。したがって、容易かつ確実に充填樹脂部24および第3樹脂膜23を形成することができる。なお、第3樹脂膜23および充填樹脂部24は、第1樹脂膜21と同様にして形成することができる。

The filled

また、半導体発光装置1は、チップ配置領域Acに充填された透光性樹脂で形成され第1樹脂膜21の表面に対して面一とされた表面を有する樹脂封止部25と、第1樹脂膜21および樹脂封止部25を被覆する光学薄膜層31とを備える。

In addition, the semiconductor

本実施の形態に係る発光チップ搭載用配線基板1pbは、半導体発光素子チップ2が載置される絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されるチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21と、外周領域Afに形成され絶縁性基板10を貫通する貫通孔15と、貫通孔15に充填されて第1樹脂膜21に接合されルチル型酸化チタン微粒子を分散させて含有する充填樹脂部24と、充填樹脂部24に接合させて絶縁性基板10の裏面10rに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第3樹脂膜23とを備える。

The light-emitting chip mounting wiring board 1pb according to the present embodiment includes an insulating

したがって、載置した半導体発光素子チップ2から放射される光を第1樹脂膜21の表面(発光チップ搭載用配線基板1pbの表面10s側)で前方方向へ確実に反射させ、半導体発光素子チップの裏面側へ放射される光を表面で有効に反射させ、また、第1樹脂膜21、充填樹脂部24、第3樹脂膜23を介して放熱経路を構成することが可能となるので、半導体発光装置1全体としての実質的な輝度、光取り出し効率、放熱性、信頼性を向上させることが可能な発光チップ搭載用配線基板1pbとすることができる。

Therefore, the light emitted from the mounted semiconductor light emitting

また、本実施の形態に係る半導体発光装置1は、第3樹脂膜23に当接されたヒートシンク36を備える。したがって、半導体発光素子チップ2からの熱を効率よく放熱して、発光効率および放熱性、信頼性を向上させることができる。なお、第3樹脂膜23に対するヒートシンク36の密着性を向上させるために適宜の熱伝導部材35を介挿させることが可能である。

In addition, the semiconductor

熱伝導部材35としては、熱伝導ペースト、熱伝導シートなどを適用することができる。

As the heat

図7Aは、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、絶縁性基板に貫通孔を形成した状態を示す断面の端面図である。 FIG. 7A is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the third embodiment of the present invention, and is an end view of a cross section showing a state where through holes are formed in the insulating substrate. It is.

先ず、絶縁性基板10を準備する。絶縁性基板10には、外周領域Afに対応させて基板を貫通する貫通孔15が形成されている。

First, the insulating

図7Bは、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、第1樹脂膜を形成した状態を示す断面の端面図である。 FIG. 7B is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the third embodiment of the present invention, and is an end view of a cross section showing a state in which the first resin film is formed. .

先ず、外周領域Afに第1樹脂膜21を形成する。

First, the

図7Cは、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、充填樹脂部および第3樹脂膜を形成した状態を示す断面の端面図である。 FIG. 7C is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the third embodiment of the present invention, and is a cross-sectional view showing a state in which the filling resin portion and the third resin film are formed. It is an end view.

ルチル型酸化チタン微粒子分散ペーストを貫通孔15に塗布(充填)し、続けて裏面10rにルチル型酸化チタン微粒子分散ペーストを塗布することによって、充填樹脂部24、第3樹脂膜23を形成する。なお、第1樹脂膜21と充填樹脂部24を先に生成し、後

に第3樹脂膜23を形成することも可能である。あるいは、充填樹脂部24を先に生成し、その後、第1樹脂膜21と第3樹脂膜23を順次形成することも可能である。

The rutile type titanium oxide fine particle dispersed paste is applied (filled) to the through-

図7Dは、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、半導体発光素子チップを配置して接続した状態を示す断面の端面図である。 FIG. 7D is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to Embodiment 3 of the present invention, and shows an end face of a cross section showing a state in which the semiconductor light emitting element chips are arranged and connected FIG.

半導体発光素子チップ2を搭載する。なお、実施の形態1、実施の形態2と同様、半導体発光素子チップ2の表面の高さHcは、第1樹脂膜21の表面の高さHfより低くしてある。

The semiconductor light emitting

図7Eは、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、樹脂封止部を形成した状態を示す断面の端面図である。 FIG. 7E is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the third embodiment of the present invention, and is an end view of a cross section showing a state where a resin sealing portion is formed. .

樹脂封止部25を形成する。実施の形態1、実施の形態2の場合と同様であるので詳細な説明は省略する。

A

図7Fは、本発明の実施の形態3に係る半導体発光装置および発光チップ搭載用配線基板の製造工程を示す工程説明図であり、光学薄膜層を形成した状態を示す断面の端面図である。 FIG. 7F is a process explanatory view showing the manufacturing process of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the third embodiment of the present invention, and is an end view of a cross section showing a state in which an optical thin film layer is formed.

光学薄膜層31を形成する。実施の形態1、実施の形態2の場合と同様であるので詳細な説明は省略する。

The optical

この工程の後、第3樹脂膜23に、熱伝導部材35、ヒートシンク36を装着して、半導体発光装置1を完成(図6参照)する。

After this step, the

図8は、本発明の実施の形態3に係る半導体発光装置の変形例を示す断面の端面図である。 FIG. 8 is an end view of a cross section showing a modification of the semiconductor light emitting device according to Embodiment 3 of the present invention.

本変形例に係る半導体発光装置1は、実施の形態1の図3で示したレンズ部32、光学薄膜層33を備える点で、図3の場合と同様であるので詳細な説明を省略する。

The semiconductor

<実施の形態4>

図9および図10に基づいて、本実施の形態に係る半導体発光装置、発光チップ搭載用配線基板について説明する。図10では、変形例について説明する。

<Embodiment 4>

Based on FIG. 9 and FIG. 10, the semiconductor light emitting device and the light emitting chip mounting wiring board according to the present embodiment will be described. FIG. 10 illustrates a modification.

なお、基本的な構成は、実施の形態2および実施の形態3の半導体発光装置1、発光チップ搭載用配線基板1pbと同様であるので、符号を援用し、主に異なる事項について説明する。

The basic configuration is the same as that of the semiconductor light-emitting

図9は、本発明の実施の形態4に係る半導体発光装置および発光チップ搭載用配線基板の構成を示す断面の端面図である。 FIG. 9 is an end view in cross section showing the configuration of the semiconductor light emitting device and the light emitting chip mounting wiring board according to the fourth embodiment of the present invention.

本実施の形態に係る半導体発光装置1、実施の形態2に係る半導体発光装置1と実施の形態3に係る半導体発光装置1とを組み合わせたものである。つまり、第2樹脂膜22を有する点では、実施の形態2に対応し、充填樹脂部24、第3樹脂膜23を有する点では、実施の形態3に対応する。それぞれの内容については、上述したとおりであるので、詳細な説明は省略する。

The semiconductor

つまり、本実施の形態に係る半導体発光装置1は、半導体発光素子チップ2が載置された絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されたチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21と、チップ配置領域Acに形成されルチル型酸化チタン微粒子を分散させて含有する第2樹脂膜22と、外周領域Afに形成され絶縁性基板10を貫通する貫通孔15と、貫通孔15に充填されて第1樹脂膜21に接合されルチル型酸化チタン微粒子を分散させて含有する充填樹脂部24と、充填樹脂部24に接合させて絶縁性基板10の裏面10rに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第3樹脂膜23とを備える。

That is, the semiconductor

また、半導体発光装置1は、チップ配置領域Acに充填された透光性樹脂で形成され第1樹脂膜21の表面に対して面一とされた表面を有する樹脂封止部25と、第1樹脂膜21および樹脂封止部25を被覆する光学薄膜層31とを備える。

In addition, the semiconductor

また、本実施の形態に係る発光チップ搭載用配線基板1pbは、半導体発光素子チップ2が載置される絶縁性基板10を備えてあり、半導体発光素子チップ2が配置されるチップ配置領域Acと、チップ配置領域Acを囲む外周領域Afとを絶縁性基板10の表面10sに備え、外周領域Afに形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜21と、チップ配置領域Acに形成されルチル型酸化チタン微粒子を分散させて含有する第2樹脂膜22と、外周領域Afに形成され絶縁性基板10を貫通する貫通孔15と、貫通孔15に充填されて第1樹脂膜21に接合されルチル型酸化チタン微粒子を分散させて含有する充填樹脂部24と、充填樹脂部24に接合させて絶縁性基板10の裏面10rに積層して形成されルチル型酸化チタン微粒子を分散させて含有する第3樹脂膜23とを備える。

The light emitting chip mounting wiring board 1pb according to the present embodiment includes an insulating

図10は、本発明の実施の形態4に係る半導体発光装置の変形例を示す断面の端面図である。 FIG. 10 is an end view of a cross section showing a modification of the semiconductor light emitting device according to Embodiment 4 of the present invention.

本変形例に係る半導体発光装置1は、実施の形態1の図3で示したレンズ部32、光学薄膜層33を備える点で、図3の場合と同様であるので詳細な説明を省略する。

The semiconductor

1 半導体発光装置

1pb 発光チップ搭載用配線基板

2 半導体発光素子チップ

10 絶縁性基板

10s 表面

10r 裏面

11 電極接続端子

12 外部端子

15 貫通孔

21 第1樹脂膜

21f 第1樹脂膜

22 第2樹脂膜

23 第3樹脂膜

24 充填樹脂部

25 樹脂封止部

31 光学薄膜層

32 レンズ部

33 光学薄膜層

35 熱伝導部材

36 ヒートシンク

Ac チップ配置領域

Af 外周領域

Hc 半導体発光素子チップの表面の高さ

Hf 第1樹脂膜の表面の高さ

DESCRIPTION OF

Claims (16)

前記半導体発光素子チップが配置されたチップ配置領域と、該チップ配置領域を囲む外周領域とを前記絶縁性基板の表面に備え、

前記外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えること

を特徴とする半導体発光装置。 A semiconductor light emitting device comprising an insulating substrate on which a semiconductor light emitting element chip is placed,

Provided on the surface of the insulating substrate a chip arrangement region where the semiconductor light emitting element chip is arranged, and an outer peripheral region surrounding the chip arrangement region,

A semiconductor light emitting device comprising: a first resin film formed by laminating rutile titanium oxide fine particles, which is laminated on the outer peripheral region.

前記半導体発光素子チップの表面の高さは、前記第1樹脂膜の表面の高さより低いこと

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 1,

The semiconductor light emitting device, wherein a height of a surface of the semiconductor light emitting element chip is lower than a height of a surface of the first resin film.

前記チップ配置領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第2樹脂膜を備えること

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 1,

A semiconductor light emitting device comprising: a second resin film formed by laminating rutile-type titanium oxide fine particles, which is laminated on the chip arrangement region.

前記半導体発光素子チップは、前記第2樹脂膜に載置され、前記半導体発光素子チップの表面の高さは、前記第1樹脂膜の表面の高さより低いこと

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 3,

The semiconductor light emitting device chip is mounted on the second resin film, and the height of the surface of the semiconductor light emitting device chip is lower than the height of the surface of the first resin film.

前記チップ配置領域に充填された透光性樹脂で形成され前記第1樹脂膜の表面に対して面一とされた表面を有する樹脂封止部と、前記第1樹脂膜および前記樹脂封止部を被覆する光学薄膜層とを備えること

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 1, wherein:

A resin sealing portion formed of a translucent resin filled in the chip placement region and having a surface flush with the surface of the first resin film; the first resin film; and the resin sealing portion An optical thin film layer for covering the semiconductor light emitting device.

前記外周領域に形成され前記絶縁性基板を貫通する貫通孔と、該貫通孔に充填されて前記第1樹脂膜に接合されルチル型酸化チタン微粒子を分散させて含有する充填樹脂部と、前記充填樹脂部に接合させて前記絶縁性基板の裏面に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第3樹脂膜とを備えること

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 1, wherein

A through-hole formed in the outer peripheral region and penetrating the insulating substrate; a filled resin portion filled in the through-hole and joined to the first resin film and containing dispersed rutile titanium oxide fine particles; and the filling A semiconductor light emitting device comprising: a third resin film bonded to a resin portion and laminated on the back surface of the insulating substrate and containing dispersed rutile titanium oxide fine particles.

前記第3樹脂膜に当接されたヒートシンクを備えること

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 6,

A semiconductor light emitting device comprising a heat sink in contact with the third resin film.

前記第1樹脂膜は、前記絶縁性基板の垂直方向での可視光反射率を90%以上とされていること

を特徴とする半導体発光装置。 A semiconductor light emitting device according to any one of claims 1 to 7,

The first resin film has a visible light reflectance in the vertical direction of the insulating substrate of 90% or more.

前記第1樹脂膜は、厚さを60μm以上とされていること

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 8,

The semiconductor resin light-emitting device, wherein the first resin film has a thickness of 60 μm or more.

前記第1樹脂膜は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されたこと

を特徴とする半導体発光装置。 The semiconductor light-emitting device according to claim 8 or 9, wherein

The first resin film is formed by applying a rutile-type titanium oxide fine particle dispersed paste and then thermally curing the first resin film.

前記第2樹脂膜は、前記絶縁性基板の垂直方向での可視光反射率を90%以上とされていること

を特徴とする半導体発光装置。 A semiconductor light emitting device according to any one of claims 3 to 10,

The semiconductor resin light emitting device, wherein the second resin film has a visible light reflectance of 90% or more in a vertical direction of the insulating substrate.

前記第2樹脂膜は、厚さを60μm以上とされていること

を特徴とする半導体発光装置。 The semiconductor light-emitting device according to claim 11,

The semiconductor resin light-emitting device, wherein the second resin film has a thickness of 60 μm or more.

前記第2樹脂膜は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されたこと

を特徴とする半導体発光装置。 The semiconductor light-emitting device according to claim 11 or 12,

The second resin film is formed by applying a rutile-type titanium oxide fine particle-dispersed paste and then thermally curing the second resin film.

前記充填樹脂部および前記第3樹脂膜は、ルチル型酸化チタン微粒子分散ペーストを塗布した後、熱硬化させて形成されたこと

を特徴とする半導体発光装置。 The semiconductor light emitting device according to claim 6, wherein:

The filled resin portion and the third resin film are formed by applying a rutile-type titanium oxide fine particle-dispersed paste and then thermally curing the semiconductor light-emitting device.

前記ルチル型酸化チタン微粒子分散ペーストは、ルチル型酸化チタン微粒子を分散させた溶質としてのポリマーと、溶媒としてのポリマー溶解剤とを含むこと

を特徴とする半導体発光装置。 A semiconductor light-emitting device according to any one of claims 10, 13, and 14,

The rutile-type titanium oxide fine particle-dispersed paste contains a polymer as a solute in which rutile-type titanium oxide fine particles are dispersed and a polymer solvent as a solvent.

前記半導体発光素子チップが配置されるチップ配置領域と、該チップ配置領域を囲む外周領域とを前記絶縁性基板の表面に備え、

前記外周領域に積層して形成されルチル型酸化チタン微粒子を分散させて含有する第1樹脂膜を備えること

を特徴とする発光チップ搭載用配線基板。 A light emitting chip mounting wiring board comprising an insulating substrate on which a semiconductor light emitting element chip is placed,

Provided on the surface of the insulating substrate a chip arrangement area where the semiconductor light emitting element chip is arranged, and an outer peripheral area surrounding the chip arrangement area,

A wiring board for mounting a light-emitting chip, comprising: a first resin film formed by laminating rutile titanium oxide fine particles, which is laminated on the outer peripheral region.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009025284A JP2010182884A (en) | 2009-02-05 | 2009-02-05 | Semiconductor light-emitting device and wiring substrate for light-emitting chip mounting |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009025284A JP2010182884A (en) | 2009-02-05 | 2009-02-05 | Semiconductor light-emitting device and wiring substrate for light-emitting chip mounting |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010182884A true JP2010182884A (en) | 2010-08-19 |

Family

ID=42764219

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009025284A Pending JP2010182884A (en) | 2009-02-05 | 2009-02-05 | Semiconductor light-emitting device and wiring substrate for light-emitting chip mounting |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010182884A (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015028241A (en) * | 2013-07-30 | 2015-02-12 | 株式会社大林組 | Weed-proof sheet and photovoltaic power generation facility |

| JP2018505560A (en) * | 2014-10-27 | 2018-02-22 | ヘンケル・アクチェンゲゼルシャフト・ウント・コムパニー・コマンディットゲゼルシャフト・アウフ・アクチェンHenkel AG & Co. KGaA | Optical semiconductor device manufacturing method and silicone resin composition therefor |

Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0677540A (en) * | 1992-08-24 | 1994-03-18 | Sanyo Electric Co Ltd | Optical semiconductor device |

| JP2000188358A (en) * | 1998-12-22 | 2000-07-04 | Rohm Co Ltd | Semiconductor device |

| JP2002033011A (en) * | 2000-07-17 | 2002-01-31 | Mitsubishi Cable Ind Ltd | Light emitting device |

| JP2002324917A (en) * | 2001-04-26 | 2002-11-08 | Citizen Electronics Co Ltd | Surface mount light emitting diode and method of manufacturing the same |

| JP2004055632A (en) * | 2002-07-17 | 2004-02-19 | Toshiba Corp | Semiconductor light-emitting device |

| JP2005507178A (en) * | 2001-10-31 | 2005-03-10 | オスラム オプト セミコンダクターズ ゲゼルシャフト ミット ベシュレンクテル ハフツング | Optoelectronic devices |

| JP2006287132A (en) * | 2005-04-04 | 2006-10-19 | Kyoritsu Elex Co Ltd | Light emitting diode and package therefor |

| JP2006324486A (en) * | 2005-05-19 | 2006-11-30 | Mitsubishi Electric Corp | Semiconductor light emitting device |

| WO2007037355A1 (en) * | 2005-09-30 | 2007-04-05 | Nichia Corporation | Light emitting device and backlight unit using the same |

| JP2007138016A (en) * | 2005-11-18 | 2007-06-07 | Kyocera Chemical Corp | Insulating white substrate and optical semiconductor device |

| JP2007271834A (en) * | 2006-03-31 | 2007-10-18 | Mitsui Chemicals Inc | Resin composition for reflection plate and reflection plate |

| JP2007329249A (en) * | 2006-06-07 | 2007-12-20 | Nichia Chem Ind Ltd | Surface-mount light-emitting device and method of manufacturing the same |

| JP2009004592A (en) * | 2007-06-22 | 2009-01-08 | Idemitsu Kosan Co Ltd | Reflector for polystyrene-based light emitting diode |

| JP2010534257A (en) * | 2007-07-23 | 2010-11-04 | ディーエスエム アイピー アセッツ ビー.ブイ. | Plastic components for lighting equipment |

-

2009

- 2009-02-05 JP JP2009025284A patent/JP2010182884A/en active Pending

Patent Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0677540A (en) * | 1992-08-24 | 1994-03-18 | Sanyo Electric Co Ltd | Optical semiconductor device |

| JP2000188358A (en) * | 1998-12-22 | 2000-07-04 | Rohm Co Ltd | Semiconductor device |

| JP2002033011A (en) * | 2000-07-17 | 2002-01-31 | Mitsubishi Cable Ind Ltd | Light emitting device |

| JP2002324917A (en) * | 2001-04-26 | 2002-11-08 | Citizen Electronics Co Ltd | Surface mount light emitting diode and method of manufacturing the same |

| JP2005507178A (en) * | 2001-10-31 | 2005-03-10 | オスラム オプト セミコンダクターズ ゲゼルシャフト ミット ベシュレンクテル ハフツング | Optoelectronic devices |

| JP2004055632A (en) * | 2002-07-17 | 2004-02-19 | Toshiba Corp | Semiconductor light-emitting device |

| JP2006287132A (en) * | 2005-04-04 | 2006-10-19 | Kyoritsu Elex Co Ltd | Light emitting diode and package therefor |

| JP2006324486A (en) * | 2005-05-19 | 2006-11-30 | Mitsubishi Electric Corp | Semiconductor light emitting device |

| WO2007037355A1 (en) * | 2005-09-30 | 2007-04-05 | Nichia Corporation | Light emitting device and backlight unit using the same |

| JP2007138016A (en) * | 2005-11-18 | 2007-06-07 | Kyocera Chemical Corp | Insulating white substrate and optical semiconductor device |

| JP2007271834A (en) * | 2006-03-31 | 2007-10-18 | Mitsui Chemicals Inc | Resin composition for reflection plate and reflection plate |

| JP2007329249A (en) * | 2006-06-07 | 2007-12-20 | Nichia Chem Ind Ltd | Surface-mount light-emitting device and method of manufacturing the same |

| JP2009004592A (en) * | 2007-06-22 | 2009-01-08 | Idemitsu Kosan Co Ltd | Reflector for polystyrene-based light emitting diode |

| JP2010534257A (en) * | 2007-07-23 | 2010-11-04 | ディーエスエム アイピー アセッツ ビー.ブイ. | Plastic components for lighting equipment |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015028241A (en) * | 2013-07-30 | 2015-02-12 | 株式会社大林組 | Weed-proof sheet and photovoltaic power generation facility |

| JP2018505560A (en) * | 2014-10-27 | 2018-02-22 | ヘンケル・アクチェンゲゼルシャフト・ウント・コムパニー・コマンディットゲゼルシャフト・アウフ・アクチェンHenkel AG & Co. KGaA | Optical semiconductor device manufacturing method and silicone resin composition therefor |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4044078B2 (en) | High power light emitting diode package and manufacturing method | |

| JP5260049B2 (en) | Power light emitting die package with reflective lens | |

| EP1803164B1 (en) | Luminescent light source, method for manufacturing the same, and light-emitting apparatus | |

| JP4951018B2 (en) | Manufacturing method of semiconductor device | |

| JP2008502159A (en) | Power light emitting die package having a reflective lens and method of manufacturing | |

| JP2010135693A (en) | Optical semiconductor device and method of manufacturing optical semiconductor device | |

| TW201442294A (en) | LED module with hermetic seal of wavelength conversion material | |

| JP2012039071A (en) | Light-emitting diode and manufacturing method of the same | |

| WO2006132147A1 (en) | Porcelain enameled substrate for light-emitting device mounting, method for producing same, light-emitting device module, illuminating device, display and traffic signal device | |

| WO2017209149A1 (en) | Light-emitting device | |

| JP2009295912A (en) | Semiconductor light emitting device | |

| US20180182917A1 (en) | Light emitting device and method for manufacturing the same | |

| JP2010093066A (en) | Light-emitting device | |

| JP2007287751A (en) | Light emitting device | |

| KR20130051206A (en) | Light emitting module | |

| JP5248449B2 (en) | Light emitting device | |

| JP2010182884A (en) | Semiconductor light-emitting device and wiring substrate for light-emitting chip mounting | |

| JP2010103182A (en) | Light-emitting device, and substrate for mounting light-emitting element | |

| JP2010003946A (en) | Package of light emitting element, and manufacturing method of light emitting element | |

| JP2010080796A (en) | Lighting device | |

| JP2009117124A (en) | Light source unit | |

| JP2006278766A (en) | Mount structure and mount method of light-emitting element | |

| JP6173794B2 (en) | Semiconductor light emitting device and lighting device using the same | |

| JP2006049715A (en) | Luminous light source, illuminating unit, and display unit | |

| JP2009283654A (en) | Light-emitting device and its fabrication process |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120111 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121114 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121204 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130423 |